Massa per satuan volume bahan dalam keadaan alaminya. Sifat dasar bahan bangunan

Baca juga

Kementerian Pendidikan dan Ilmu Pengetahuan Federasi Rusia

UNIVERSITAS NEGERI UGORSK

Fakultas Teknik

Kursi " Teknologi konstruksi dan desain"

SIFAT UTAMA BAHAN BANGUNAN

(kepadatan, kehampaan, porositas, penyerapan air, kelembaban, kekuatan, pelunakan, tahan beku).

pada mata kuliah "Ilmu Material (Bahan Bangunan)"

untuk spesialisasi:

"Ekonomi dan manajemen di perusahaan konstruksi" (060800)

Khanty-Mansiysk

|

Ketentuan Umum……………………………………………………… | ||

|

Struktur kerja laboratorium ……………………………………………… | ||

|

Klasifikasi umum dari properti utama ……………………………. | ||

|

Lab #1 Definisi benar dan kepadatan sedang………………………... | ||

|

Definisi kepadatan sejati batu bata…………………………………… | ||

|

Penentuan kerapatan rata-rata bahan …………………….….. | ||

|

Contoh bahan formulir yang benar………………………………. | ||

|

Sampel bentuk tidak beraturan…………………………………….…... | ||

|

Pekerjaan laboratorium 2………………………………………………. | ||

|

Penentuan densitas bahan ……………………… | ||

|

Kekosongan…………………………………………………………….. | ||

|

Bagian teoretis………………………………………………………. | ||

|

Lab #3 Porositas dan penyerapan air bahan bangunan………….. | ||

|

Bagian teoretis………………………………………………………. | ||

|

Lab #4 Penentuan kadar air bahan bangunan ………………. | ||

|

Bagian teoretis………………………………………………………. | ||

|

Lab #5 Kekuatan bahan bangunan ……………………………………… | ||

|

Bagian teoretis………………………………………………………. | ||

|

BAGIAN 1. Penentuan kuat tekan dan faktor kualitas struktur……………………………………………….…. | ||

|

BAGIAN 2. Penentuan koefisien pelunakan …………….….. | ||

|

Bagian teoretis………………………………………………………. | ||

|

BAGIAN 3. Penentuan kekuatan ultimit pada lentur …………….. | ||

|

Lab #6 Tahan beku ……………………………………………………………….. | ||

|

Penentuan merek untuk ketahanan beku …………………………….. | ||

|

Bagian teoretis………………………………………………………. | ||

|

Soal tes……………………………………………………….. | ||

|

Bibliografi…………………………………………………….. |

Tujuan dari pekerjaan ini adalah untuk memperoleh siswa keterampilan bekerja dengan peralatan laboratorium, menguasai metode modern untuk menentukan sifat dasar bahan bangunan dan kemampuan untuk menilai kebenaran hasil yang diperoleh.

1. KETENTUAN UMUM

Siswa yang telah mempelajari isi karya sesuai dengan yang bersangkutan pedoman dan menyerahkan abstrak laporan pekerjaan dengan jurnal laboratorium yang diperlukan. Abstrak laporan disusun sesuai dengan struktur pekerjaan laboratorium.

1.1. Struktur pekerjaan laboratorium

1.1.1. Nama topik pekerjaan laboratorium. Itu harus jelas dan menonjol dari teks utama.

1.1.2. Tujuan dari pekerjaan laboratorium adalah nama properti yang ditentukan; metode yang digunakan dalam pekerjaan; penilaian atas kebenaran hasil yang diperoleh.

1.1.3. Bagian teoretis. Definisi utama dari sifat-sifat bahan bangunan yang dipelajari dalam karya ini, turunan dari rumus perhitungan, satuan dimensi dari konstanta yang ditentukan diberikan.

1.1.4. Bahan dan peralatan, reagen.

Jalannya pekerjaan dijelaskan dalam bentuk yang cukup singkat, menunjukkan urutan operasi.

1.1.6. jurnal laboratorium.

Semua data eksperimental dan nilai yang dihitung yang diperoleh berdasarkan mereka dimasukkan ke dalamnya. Jurnal laboratorium disusun sedemikian rupa sehingga memungkinkan untuk melakukan metode perhitungan tabel.

1.1.7. Bagian yang diperkirakan.

Bagian perhitungan hadir dalam kasus ketika perlu untuk melakukan perhitungan tambahan-penjelasan yang tidak termasuk dalam jurnal laboratorium.

1.1.8 Kesimpulan.

Kesimpulan dibuat tentang kebenaran hasil yang diperoleh dengan membandingkannya dengan nilai standar konstanta yang ditentukan dalam pekerjaan laboratorium, diberikan dalam literatur khusus atau ditentukan dalam GOST.

KLASIFIKASI UMUM SIFAT UTAMA:

- sifat fisik (densitas, porositas, penyerapan air, kelembaban, konduktivitas termal, ketahanan beku, dll.);

– peralatan mekanis(kekuatan, kekerasan, abrasi, ketahanan benturan, dll.);

- sifat deformasi (plastisitas, elastisitas, mulur, dll.);

– sifat kimia (tahan alkali, tahan asam, biostabilitas, dll.);

- sifat teknologi (kemampuan las, kemampuan kuku, plastisitas, caking, dll.).

laboratoriumpekerjaan nomor 1

Penentuan kerapatan sejati dan rata-rata

BAGIAN TEORITIS

Massa jenis adalah massa suatu bahan per satuan volume.

Tergantung pada tingkat pemadatan partikel material, ada:

kepadatan sejati ketika dalam satuan volume massa bahan berada dalam keadaan padat mutlak (tanpa pori dan rongga)

ri=, g/cm3, di mana

ri – kerapatan sebenarnya, g/cm3;

m adalah massa bahan dalam keadaan benar-benar padat, g;

Va adalah volume material dalam keadaan padat mutlak;

V adalah volume material dalam keadaan alaminya;

Vp adalah volume pori-pori yang terdapat pada bahan.

kepadatan rata-rata, atau hanya kepadatan, ketika massa bahan per satuan volume dalam keadaan alami (dengan pori-pori dan rongga)

ro=, g/cm3, di mana

mo adalah massa bahan dalam keadaan alaminya, g.

kepadatan massal, ketika massa bahan per satuan volume dalam keadaan curah (rongga antarbutir termasuk dalam volume curah);

rн=, g/cm3, di mana

rn - kepadatan massal, g/cm3;

mn adalah massa massal material, g;

Vn - volume curah, cm3.

Densitas curah ditentukan baik dalam keadaan terisi lepas maupun dalam keadaan padat. Dalam kasus pertama, bahan dituangkan ke dalam bejana dari ketinggian tertentu, dalam kasus kedua, dipadatkan pada platform bergetar (30-60 detik). Dari uraian di atas, dapat disimpulkan bahwa dalam satuan volume untuk bahan tertentu

m > mo > mн dan ri > rо > rн

Massa jenis relatif adalah nilai tak berdimensi yang sama dengan rasio massa jenis rata-rata bahan terhadap massa jenis air pada 4 ° C, sama dengan - 1 g / cm3

d adalah kepadatan relatif;

ro – kerapatan rata-rata, g/cm3;

rw adalah massa jenis air pada 4°С, 1 g/cm3.

Nilai ini diperhitungkan dalam beberapa rumus empiris.

Objektif: berkenalan dengan esensi konsep "kepadatan" benar dan rata-rata dan metode untuk penentuan sampel yang benar dan salah bentuk geometris. Belajarlah untuk mengevaluasi kebenaran hasil.

1. Menentukan kerapatan batu bata yang sebenarnya

Bahan: sampel batu bata keramik bubuk dengan berat sekitar 70 g, air suling.

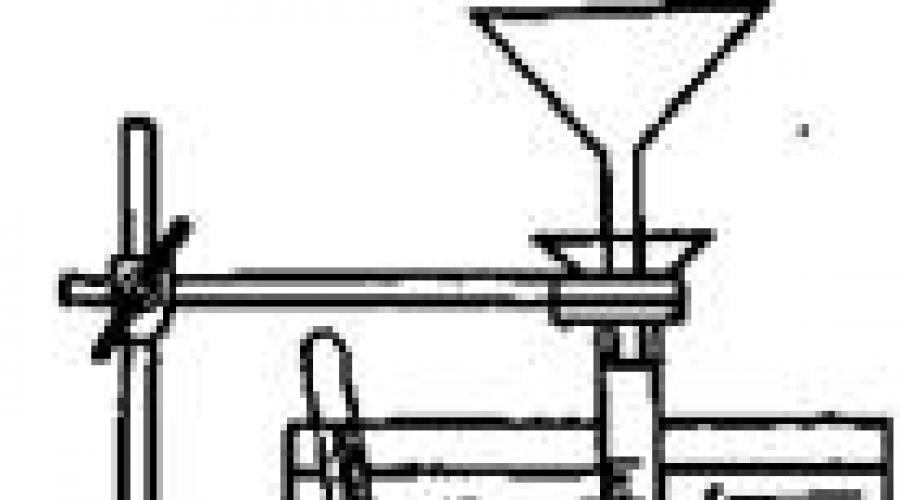

Perangkat dan perlengkapan: timbangan laboratorium teknis, pengukur volume standar (labu Le Chatelier), batang gelas, gelas kimia (porselen) kapasitas 100 dan 500 cm3; lap kering.

Kemajuan

1. Contoh batu bata yang digiling halus (ukuran partikel harus lebih kecil dari ukuran pori pada batu bata) dengan berat sekitar 70 g ditempatkan dalam gelas dan ditimbang pada timbangan teknis dengan kesalahan tidak lebih dari 0,05 g.

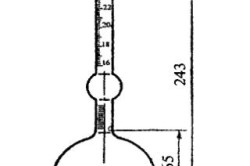

2. Tuangkan air ke dalam meteran volumetrik (Gbr. 1.1) sampai garis bawah, diterapkan sebelum ekspansi pada leher labu. Keringkan leher volumetrik dengan kertas saring (atau kain). Kemudian dengan hati-hati tuangkan bubuk bata dari gelas yang ditimbang dengan batang kaca ke dalam meteran volumetrik sampai permukaan air naik ke tanda atas (kehilangan bubuk tidak dapat diterima). Volume bubuk yang dituangkan Vp sama dengan volume antara tanda atas dan bawah dari meteran volumetrik (20 atau 10 cm3) dan ditunjukkan pada meteran volumetrik.

3. Tentukan massa bubuk bata (g) yang dituangkan ke dalam meteran volumetrik dengan menimbang sisa bubuk dalam gelas m2 dan hitung sebagai perbedaan massa (m1–m2)

=(m1–m2)/Vp

|

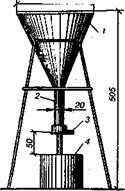

Gambar 1.1. Volumetrik Le Chatelier

1 - pengukur volume; 2 - kapal dengan air; 3 - termometer.

Catat semua hasil dalam jurnal laboratorium.

JURNAL LABORATORIUM

|

berat sampel |

volume bubuk |

massa bubuk dalam pengukur volume |

Kepadatan Sejati |

|||

2. Penentuan kerapatan rata-rata bahan

2.1. Contoh bahan dengan bentuk yang benar

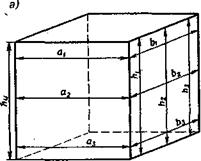

Bahan: sampel kubus beton (atau mortar); kubus yang terbuat dari kayu dengan 1 rusuk 4...5 cm; sampel plastik busa dalam bentuk parallelepiped seberat 10 ... 30 g.

Perangkat dan perlengkapan: timbangan laboratorium teknik, penggaris ukur, jangka sorong.

Kemajuan

1. Ukur kubus beton (mortar), kayu dan plastik busa dengan penggaris dengan kesalahan 1 mm atau jangka sorong dengan kesalahan 0,1 mm. Setiap muka sampel kubus atau bentuk yang mendekatinya diukur di tiga tempat (a1, a2, a3, b1, b2, b3, h1, h2, h3) lebar dan tinggi, seperti yang ditunjukkan pada Gambar. 1.2.a, dan rata-rata aritmatika dari tiga pengukuran setiap wajah diambil sebagai hasil akhir. Pada masing-masing bidang paralel sampel silinder, dua diameter yang saling tegak lurus (d1, d2, d3, d4) digambar, kemudian diukur; selain itu, mereka mengukur diameter bagian tengah silinder (ds, db) di tengah tingginya (Gbr. 1.2., b). Rata-rata aritmatika dari enam pengukuran diameter diambil sebagai hasil akhir.

Ketinggian silinder ditentukan di empat tempat (h1, h2, h3, h4) dan rata-rata aritmatika dari empat pengukuran diambil sebagai hasil akhir.

Sampel dalam bentuk apa pun dengan sisi hingga 100 mm diukur dengan akurasi 0,1 mm, dengan ukuran 100 mm atau lebih - dengan akurasi 1 mm.

2. Tentukan massa m beton, mortar, kayu dan busa. Sampel dengan berat kurang dari 500 g ditimbang hingga 0,01 g terdekat, dan berat 500 g atau lebih hingga 1 g terdekat.

Catat data yang diperoleh dalam jurnal laboratorium.

| |

Beras. 1.2. Skema untuk mengukur volume sampel

sebuah – bentuk kubik; b- bentuk silinder

JURNAL LABORATORIUM

|

bahan |

dimensi sampel, cm |

BENAR kepadatan |

||||||||

D |

||||||||||

2.2. Pola tidak teratur

Bahan: sepotong batu bata dengan bentuk tidak beraturan dengan berat 50 ... 70 g; parafin leleh, massa jenis rp=0,93 g/cm3.

Perangkat dan perlengkapan: timbangan teknis laboratorium dengan alat untuk penimbangan hidrostatik, sikat.

Kemajuan

1. timbang sampel - m, g;

2. Dengan menggunakan kuas, tutup sampel dengan parafin untuk menjaga pori-pori terbuka dalam volumenya;

3. Timbang sampel berlapis parafin setelah didinginkan hingga suhu kamar – m1, g;

4. lakukan penimbangan hidrostatik sampel yang ditutup dengan parafin m2, g (Gbr. 1.3.).

Penimbangan dilakukan dengan ketelitian 0,01 g.

Ulangi percobaan tiga kali.

|

Catat semua hasil dalam jurnal laboratorium.

Beras. 1.3. Menimbang sampel pada neraca hidrostatik

JURNAL LABORATORIUM

|

berat sampel, g |

parafin |

kepadatan |

||||||

m2 |

||||||||

BAGIAN YANG DIHITUNG

Menentukan volume sampel dengan penimbangan hidrostatik didasarkan pada hukum Archimedes: "Sebuah benda yang direndam dalam cairan dipengaruhi oleh gaya apung yang sama dengan berat cairan dalam volume benda ini."

Artinya massa sampel yang tersuspensi dalam air akan lebih ringan daripada massa sampel yang tersuspensi di udara oleh gaya apung.

=(m1–m2)g, N

A - kekuatan Archimedes;

g adalah percepatan jatuh bebas, m/s2.

Vo. n.*rv= m1–m2 Vo. n. = , tetapi Vo. n.=V+Vp

V \u003d Vo. hal. - Vp \u003d

Lab #2

1. Penentuan kerapatan material

Bahan: pasir kuarsa.

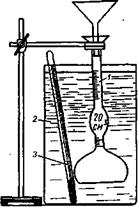

Perangkat dan perlengkapan: timbangan teknis laboratorium, corong standar, penggaris, silinder ukur kapasitas 1 l.

Kemajuan

1. timbang silinder pengukur - m1 g;

2. Tuang pasir ke dalam corong standar yang dipasang di atas palet dengan penutup tertutup (Gbr. 1.4.);

3. dalam satu langkah, dengan membuka penutup, isi silinder pengukur dengan pasir sampai terbentuk kerucut di atas tepinya;

4. singkirkan pasir berlebih dengan menjalankan penggaris di sepanjang bagian atas generatrix silinder;

5. timbang gelas ukur berisi pasir - m2 g.

Ditimbang sampai 1 g terdekat.

Ulangi percobaan tiga kali.

|

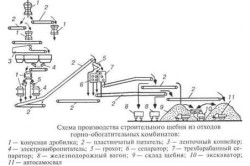

Beras. 1.4. Corong standar

1 - tubuh; 2 - tabung; 3 - katup; 4 - silinder pengukur

JURNAL LABORATORIUM

|

bahan |

silinder pengukur |

silinder dengan pasir |

massa pasir |

dalam jumlah besar kepadatan |

||||

volume, |

bobot |

|||||||

Ambil nilai rata-rata dari 3 percobaan sebagai hasil akhir.

2. Kekosongan

BAGIAN TEORITIS

Kekosongan adalah proporsi rongga intergranular dalam volume massal material.

Rumus perhitungan:

, di mana

, di mana

Pu - kehampaan, bagian atau%;

Vempt adalah volume rongga dalam volume massal material, cm3;

V adalah volume bahan, cm3.

Kekosongan juga dinyatakan dalam%:

Kekosongan adalah karakteristik paling penting dari pemilihan komposisi butir agregat untuk beton yang benar, di mana konsumsi pengikat (semen, bitumen, dll.) bergantung. Dalam praktiknya, sunyata terletak pada kisaran 26,5 ... 47,6%.

2.1. Penentuan kehampaan bahan-bahan curah

Objektif: menentukan kehampaan pasir dan kerikil. Tetapkan ketergantungan kehampaan pada ukuran butir bahan curah. Menilai kebenaran hasil yang diperoleh.

Bahan: pasir kuarsa, fraksi (0,63 - 0,315) - 2 l; batu pecah granit, pecahan (10-5) - 10 l.

Perangkat dan perlengkapan: silinder ukur dengan kapasitas 1 l dan 5 l; corong standar; penggaris; timbangan perdagangan; palet.

Kemajuan

1. menentukan berat jenis pasir sesuai dengan bagian pekerjaan sebelumnya;

2. timbang silinder kosong dengan kapasitas 5 l - m1, g;

3. tuangkan batu pecah ke dalam silinder dengan sendok dari ketinggian 10 cm sampai kerucut terbentuk di atas tepi, letakkan terlebih dahulu di atas palet;

4. potong kerikil berlebih dengan penggaris yang rata dengan ujungnya;

5. timbang silinder berisi batu pecah - m2, g.

Timbang ke 1 g terdekat.Kerapatan rata-rata pasir kuarsa dan granit hancur ambil dari Tabel 1 aplikasi.

Ulangi definisi tiga kali.

JURNAL LABORATORIUM

|

bahan |

silinder, |

silinder, |

bahan, |

dalam jumlah besar kepadatan, |

kepadatan |

kehampaan |

||

Untuk hasil akhir, ambil nilai rata-rata kehampaan dari ketiga definisi tersebut.

Lab #3

Porositas dan penyerapan air bahan bangunan

BAGIAN TEORITIS

Porositas dan penyerapan air dari bahan terkait erat satu sama lain. Dengan meningkatnya porositas, penyerapan air juga meningkat. Oleh karena itu, akan lebih mudah untuk mempertimbangkan sifat-sifat ini secara paralel.

Porositas adalah proporsi bahan yang diisi dengan pori-pori.

Porositas total (atau hanya porositas):

,

,

dimana Vpore adalah volume pori-pori dalam material.

Porositas juga dinyatakan sebagai persentase:

Karakteristik material yang paling penting tergantung pada nilai porositas dan sifatnya: kepadatan, kekuatan, konduktivitas termal, daya tahan, dll.

Porositas pada material dicirikan oleh pori-pori terbuka dan tertutup.

Pori-pori terbuka meningkatkan penyerapan air dan permeabilitas air dari material dan memperburuk ketahanan bekunya.

Peningkatan porositas tertutup karena terbuka meningkatkan daya tahan material, mengurangi konduktivitas termal.

Penyerapan air- sifat bahan untuk menyerap dan menahan air.

Karakteristik kuantitatif dari properti ini:

Penyerapan air massal- ini adalah rasio massa air yang diserap oleh bahan dalam kondisi GOST tertentu dengan massa bahan kering dalam%:

Penyerapan air volumetrik- ini adalah rasio massa air yang diserap oleh material dalam kondisi GOST tertentu dengan volume material dalam keadaan kering dalam%:

bm adalah penyerapan air massal;

bV - penyerapan air volumetrik;

mn adalah massa bahan yang jenuh dengan air dalam kondisi standar, g;

m adalah massa bahan kering udara, g;

V adalah volume bahan kering udara, cm3.

Rasio antara massa dan volume penyerapan air:

Penyerapan air volumetrik secara numerik sama dengan porositas terbuka:

Setelah menentukan penyerapan air berdasarkan volume dan porositas material, mudah untuk menghitung porositas tertutup:

Pclose=(P–Pot)%

Koefisien saturasi pori dengan air - rasio penyerapan air berdasarkan volume terhadap porositas:

Ini bervariasi dari 0 (semua pori-pori dalam bahan tertutup) hingga 1 (semua pori-pori terbuka).

Semakin banyak Kn, semakin tinggi proporsi pori-pori terbuka relatif terhadap yang tertutup.

Objektif: penentuan porositas, penyerapan air dan koefisien kejenuhan pori-pori dengan air pada contoh batu bata keramik. Evaluasi kebenaran hasil yang diperoleh.

Bahan: batu bata keramik.

Perangkat dan perlengkapan: timbangan laboratorium teknik, jangka sorong, penggaris, penangas air.

Kemajuan

1. keringkan batu bata (3 pcs) sampai berat konstan pada suhu 105-110°C (selisih hasil penimbangan 2 kali berturut-turut tidak lebih dari 0,2%). Penimbangan harus dilakukan setelah batu bata benar-benar dingin - m, g;

2. ukur dimensi geometris batu bata dengan akurasi 0,1 mm;

3. jenuh batu bata dengan air pada suhu air 15-20°C, dalam waktu 48 jam, pada ketinggian air 2-10 cm di atas bagian atas tepi batu bata;

4. setelah menyeka batu bata dengan kain lembab, segera timbang - mn, g.

Timbang hingga 1 gram terdekat.

Nilai massa jenis batu bata keramik yang sebenarnya diambil dari pekerjaan No. 1.

JURNAL LABORATORIUM

PENYERAPAN AIR

|

massa batu bata |

geometris ukuran bata, |

penyerapan air |

|||||||

|

besar sekali |

volumetrik |

||||||||

|

air kaki |

|||||||||

POROSITAS

|

kepadatan |

porositas |

koefisien kejenuhan air pori |

|||||

|

membuka |

tertutup Pzak \u003d Di-Potkr,% |

||||||

|

BENAR | |||||||

Untuk hasil akhir, ambil rata-rata dari 3 penentuan.

Lab #4

Penentuan kadar air bahan bangunan

BAGIAN TEORITIS

Kelembaban - adalah rasio massa air yang saat ini terkandung dalam bahan dengan massanya dalam keadaan kering, dalam%.

Rumus perhitungan:

mvl adalah massa bahan basah, g;

m adalah massa bahan kering, g.

Objektif: penentuan kelembaban pasir. Evaluasi kebenaran hasil.

Bahan: pasir kuarsa.

Perangkat dan perlengkapan: botol, lemari pengering, desikator, timbangan teknis.

Kemajuan

1. timbang botol - m1, g;

2. timbang botol dengan pasir basah - m2, g;

3. tempatkan botol dengan pasir di lemari pengering, waktu pengeringan tergantung pada berat bahan sampel;

4. dinginkan botol dengan pasir dalam desikator dan timbang - m3, g;

5. keringkan sampai berat konstan.

Untuk hasil akhir, ambil rata-rata aritmatika dari 3 penentuan paralel, asalkan deviasi relatif dari hasil individu dari nilai rata-rata tidak melebihi 5%.

JURNAL LABORATORIUM

|

berat kotak, |

berat kotak timbangan dengan pasir kering |

kelembaban |

||||

|

arti kelembaban |

Perhitungan deviasi hasil individu dari mean.

Bagian yang diperkirakan:

|

kelembaban |

Penyimpangan dari hasil individu |

|||

|

mutlak |

relatif |

|||

KESIMPULAN.

PERTANYAAN UJI

1. Sebutkan sifat-sifat bahan yang mencirikan ciri-ciri keadaan fisik bahan bangunan.

2. Bandingkan massa dan volume penyerapan air untuk bahan yang diuji. Berapa nilai - atau lebih untuk bahan yang dibandingkan? Motivasi jawaban Anda.

3. Bagaimana kekuatan material berhubungan dengan penyerapan air dan porositas?

4. Jika penyerapan air dalam suatu bahan berkurang, bagaimana hal ini akan mempengaruhi kerapatan rata-rata bahan, kerapatan sebenarnya, dan koefisien konduktivitas termal?

5. Bagaimana cara mengubah koefisien konduktivitas termal jika ketahanan beku material meningkat?

6. Sebutkan nilai densitas rata-rata dan sebenarnya untuk beton, untuk batu bata keramik, untuk kayu dan untuk bahan polimer apa pun.

7. Apa yang bisa menghancurkan bahan struktur eksternal bangunan dan struktur di musim dingin?

8. Pada parameter apa ketahanan beku bahan struktural bergantung?

9. Bagaimana nilai konduktivitas termal berhubungan dengan porositas pada bahan bangunan?

10. Dalam beton, dengan operasi tertentu, kepadatan rata-rata berkurang. Bagaimana ini akan mempengaruhi kekuatan material dan daya tahannya?

11. Berikan contoh bahan yang bercirikan tahan api tinggi, tahan api.

12. Berapa dimensi koefisien konduktivitas termal, ketahanan beku?

13. Buat daftar indikator yang menentukan sifat mekanik bahan.

14. Jenis kekuatan apa yang menjadi ciri beton, kayu? Dalam satuan apa kekuatan diukur?

15. Berikan contoh bahan yang memiliki sifat deformasi tinggi. Parameter apa yang mengevaluasi sifat deformasi material?

16. Apa itu abrasi? Berikan contoh bahan yang memiliki tingkat abrasi tinggi dan rendah.

LAMPIRAN

Tabel 1.

Kepadatan benar dan rata-rata dari beberapa bahan bangunan

|

Bahan |

Kepadatan sebenarnya, kg/m3 |

Kepadatan rata-rata, kg/m3 |

|

Batu kapur: batu cangkang Gunung berapi tuf Bata keramik: biasa kosong berpori kayu pinus sterofoam Baja konstruksi ekstra berat ringan cahaya ekstra Produk gipsum dan plester silikat terak busuk Wol mineral Beton busa dan beton aerasi silikat busa kaca busa Solusi: berkapur kapur-semen semen beton terak butiran bahan bakar Papan serat: magnesia semen |

Meja 2.

Porositas dan penyerapan air dari batu bata keramik

|

Jenis keramik |

kepadatan rata-rata, |

Porositas, % |

Penyerapan air, % |

|

Biasa Efektif bersyarat Efektif |

Properti fisik ditentukan oleh parameter keadaan fisik bahan di bawah pengaruh lingkungan luar dan kondisi kerja mereka (efek air, suhu tinggi dan rendah, dll.).

Kepadatan sejati - nilai yang ditentukan oleh rasio massa bahan homogen m (kg) dengan volume yang ditempati dalam keadaan padat mutlak, yaitu tanpa pori dan rongga

Satuan massa jenis sebenarnya adalah kg/m3 atau g/cm3. Kepadatan sebenarnya dari setiap bahan adalah sifat fisik konstan yang tidak dapat diubah tanpa mengubahnya. komposisi kimia atau struktur molekul.

Jadi, kerapatan sebenarnya bukan bahan organik, batu alam dan buatan, terutama terdiri dari oksida silikon, aluminium dan kalsium, adalah 2400 ... 3100 kg / m3, bahan organik, terutama terdiri dari karbon, oksigen dan hidrogen, - 800 ... 1400, kayu, terutama terdiri dari dari selulosa, - 1550 kg/m3. Kepadatan logam yang sebenarnya berfluktuasi dalam rentang yang luas: aluminium - 2700 kg/m3, baja - 7850, timah - 11300 kg/m3.

Dalam struktur bangunan, material berada dalam keadaan alaminya, yaitu volume yang ditempati harus mencakup pori-pori. Dalam hal ini, konsep kerapatan rata-rata digunakan untuk mengkarakterisasi keadaan fisik material.

Kepadatan rata-rata - nilai yang ditentukan oleh rasio massa bahan homogen t (kg) dengan volume yang ditempati dalam keadaan alami Fe (m3)

Kepadatan rata-rata merupakan karakteristik fisik penting dari material, yang bervariasi tergantung pada struktur dan kelembabannya dalam rentang yang luas: dari 5 (plastik berpori) hingga 7850 kg/m3 (baja). Kepadatan rata-rata berpengaruh signifikan terhadap kekuatan mekanik, penyerapan air, konduktivitas termal dan sifat material lainnya.

Tingkat pengisian volume bahan dengan pori-pori. Porositas adalah nilai relatif, dinyatakan sebagai persentase atau fraksi dari volume material.

Porositas bahan bangunan berkisar dari 0 (baja, kaca) hingga 90 ... 98% (polystyrene)

Porositas material dicirikan tidak hanya dari sudut pandang kuantitatif, tetapi juga oleh sifat pori-pori: tertutup dan terbuka, kecil (berukuran seperseratus dan seperseribu milimeter) dan besar (dari sepersepuluh milimeter hingga 2 milimeter). ... 5mm). Sifat pori-pori mengevaluasi kemampuan bahan untuk menyerap air. Jadi, busa polistiren yang porositasnya mencapai 95%, memiliki pori-pori tertutup dan praktis tidak menyerap air. Pada saat yang sama, bata keramik, yang memiliki porositas tiga kali lebih kecil (yaitu, sekitar 30%), karena sifat pori-pori yang terbuka (sebagian besar pori-pori adalah kapiler yang berkomunikasi) secara aktif menyerap air.

Nilai porositas sangat mempengaruhi kekuatan material. Bahan bangunan menahan beban mekanis, termal, susut, dan gaya lain, semakin lemah, semakin banyak pori-pori dalam volumenya. Data eksperimen menunjukkan bahwa dengan peningkatan porositas dari 0 hingga 20%, kekuatan menurun hampir secara linier.

Nilai kekuatan juga tergantung pada ukuran pori. Itu meningkat saat mereka berkurang. Kekuatan material berpori halus, serta material dengan porositas tertutup, lebih tinggi daripada kekuatan material berpori besar dan berpori terbuka.

Untuk bahan curah (semen, pasir, kerikil, batu pecah), kerapatan curah dihitung.

Densitas curah - nilai yang ditentukan oleh rasio massa bahan t (Kr) K dengan volume yang ditempati dalam keadaan longgar VH (m)

Nilai Va mencakup volume semua partikel bahan curah dan volume ruang antar partikel, yang disebut rongga. Jika pH kerapatan curah dan kerapatan butir rata-rata pc diketahui untuk bahan berbutir, maka kehampaan a dapat dihitung - karakteristik relatif yang dinyatakan dalam pecahan satuan atau dalam persen

Dalam hal makna fisik, konsep porositas dan kehampaan adalah serupa. Dalam pembuatan beton, mereka cenderung menggunakan agregat longgar - pasir, batu pecah atau kerikil dengan rongga minimal. Dalam hal ini, lebih sedikit semen yang dibutuhkan untuk mengisi rongga dan beton akan lebih murah.

Sangat sering, selama operasi, bahan bangunan dan struktur terkena air, dan sifat bahan berubah. Dalam hal ini, konsep-konsep berikut memungkinkan untuk mengukur sifat-sifat material.

Penyerapan air bahan, tergantung pada sifat porositas, dapat bervariasi pada rentang yang luas. Nilai WM untuk granit 0,02...0,7%, beton berat - 2...4, bata 8...20, ringan bahan isolasi termal dengan porositas terbuka - 100% atau lebih. Penyerapan air menurut volume WQ tidak melebihi porositas, karena volume air yang diserap oleh bahan tidak boleh lebih besar dari volume pori.

Nilai W0 dan WM mencirikan kasus pembatas ketika material tidak lagi mampu menyerap kelembaban. Dalam struktur nyata, bahan mungkin mengandung sejumlah uap air yang diperoleh dengan membasahi jangka pendek dengan tetesan air cair atau sebagai akibat dari kondensasi uap air dari udara di pori-pori. Dalam hal ini, keadaan bahan dicirikan oleh kadar air.

Kelembaban - rasio massa air saat ini dalam bahan TV dengan massa (lebih jarang - dengan volume) bahan dalam keadaan kering

Kelembaban dapat bervariasi dari nol saat bahan kering hingga nilai WM yang sesuai dengan kadar air maksimum. Humidifikasi menyebabkan perubahan banyak sifat material: massa struktur bangunan meningkat, konduktivitas termal meningkat; di bawah pengaruh aksi terjepit air, kekuatan material berkurang.

Untuk banyak bahan bangunan, kelembaban dinormalisasi. Jadi, kadar air kapur tanah adalah 2%, bahan dinding - 5 ... 7, kayu kering udara - 12 ... 18%.

Tahan air - sifat bahan untuk mempertahankan kekuatan saat jenuh dengan air. Kriteria untuk ketahanan air bahan bangunan adalah koefisien pelunakan - rasio kekuatan tekan bahan yang jenuh dengan air, RB, dengan kekuatan tekan bahan kering.

Bahan dengan koefisien pelunakan lebih besar dari 0,75 disebut tahan air.

Tahan air - sifat material untuk menahan penetrasi air di bawah tekanan ke dalamnya. Properti ini sangat penting untuk beton yang merasakan tekanan air (pipa, tangki, bendungan). Ketahanan air beton dinilai berdasarkan kadar menurut W (W-2 ... W-8), yang menunjukkan tekanan hidrostatik satu sisi maksimum di mana sampel standar tidak melewatkan air. Untuk bahan anti air, ketahanan air dicirikan oleh waktu setelah air merembes di bawah tekanan tertentu melalui sampel bahan (damar wangi, kedap air).

Higroskopisitas - sifat bahan berpori kapiler untuk menyerap kelembaban dari udara. Dengan peningkatan kelembaban relatif udara dan penurunan suhu, higroskopisitas meningkat.

Higroskopisitas berdampak buruk pada sifat bahan bangunan. Jadi, selama penyimpanan, di bawah pengaruh kelembaban udara, ia terhidrasi dan menggumpal, sementara kadarnya menurun. Kayu sangat higroskopis, membengkak karena lembab, melengkung dan retak.

Rasio massa kelembaban yang diserap pada kelembaban udara relatif 100% dan suhu +20 ° C dengan massa bahan kering diambil sebagai karakteristik higroskopisitas.

Tahan beku - properti bahan dalam keadaan jenuh dengan air untuk menahan beberapa siklus pembekuan dan pencairan bergantian tanpa tanda-tanda kehancuran yang terlihat dan penurunan kekuatan dan berat yang signifikan. Tahan beku adalah salah satu sifat utama yang mencirikan daya tahan bahan bangunan dalam struktur dan struktur. Seperti diketahui, air di pori-pori material, ketika diubah menjadi es, meningkat volumenya sekitar 9 ... 10% dan menyebabkan tegangan tarik. Kristalisasi es bergantian berirama di pori-pori diikuti oleh pencairan menyebabkan tekanan internal tambahan. Retak mikro dan makro dapat terjadi dengan kemungkinan kerusakan struktur dan penurunan kekuatan.

Untuk menguji ketahanan beku, sampel bahan standar atau seluruh produk kecil (misalnya, batu bata) pertama-tama dijenuhkan dengan air, dan kemudian dibekukan pada suhu minus 15 ... 20 ° C. Sampel kemudian dikeluarkan dari freezer dan dicairkan dalam air pada suhu kamar. Pembekuan dan pencairan seperti itu merupakan satu siklus. Tingkat ketahanan beku (F10, F15, F25, F35, F50, F75, F100, F150, F200, F300 untuk bahan batu) dicirikan oleh jumlah siklus pembekuan dan pencairan yang dialami bahan, dengan penurunan kekuatan yang dapat diterima atau penurunan berat sampel.

Bahan padat yang memiliki porositas rendah dan pori-pori tertutup memiliki ketahanan beku yang tinggi. Bahan berpori dengan pori-pori terbuka dan penyerapan air yang besar sering kali ternyata tidak tahan beku.

Ketika terkena faktor termal statis atau siklik, material dicirikan oleh sifat termofisika. Mereka penting untuk bahan isolasi panas dan tahan panas, bahan selubung bangunan dan produk yang mengeras selama perlakuan panas. Ini termasuk kapasitas panas, konduktivitas termal, ekspansi termal, tahan api dan refraktori.

Kapasitas panas - properti bahan untuk menyerap saat dipanaskan dan mengeluarkan sejumlah panas saat didinginkan. Kapasitas panas adalah ukuran energi yang dibutuhkan untuk menaikkan suhu suatu bahan.

Kapasitas kalor per satuan massa disebut panas spesifik C dan diukur dalam J / (kg ° C). Kapasitas panas spesifik adalah jumlah panas yang dibutuhkan untuk memanaskan 1 kg bahan sebesar 1 ° C. Untuk bahan organik, kapasitas panas biasanya lebih tinggi daripada bahan anorganik, J / (kg ° C): kayu - 2.38 ... .2.72; baja - 0,46; air - 4.187. Air memiliki kapasitas panas tertinggi, oleh karena itu, dengan peningkatan kadar air bahan, kapasitas panasnya meningkat. Karakteristik numerik kapasitas panas digunakan dalam menghitung ketahanan panas selubung bangunan. Selain itu, nilai C harus diketahui untuk menghitung biaya bahan bakar dan energi untuk bahan pemanas dan struktur selama pekerjaan musim dingin.

Konduktivitas termal - sifat material untuk mentransfer aliran panas melalui ketebalannya, yang terjadi karena perbedaan suhu pada permukaan yang berlawanan. pentingnya untuk bahan bangunan yang digunakan dalam pemasangan struktur penutup (dinding, pelapis dan langit-langit), dan bahan yang dimaksudkan untuk insulasi termal. Konduktivitas termal suatu material tergantung pada strukturnya, komposisi kimianya, porositas dan sifat pori-porinya, serta kelembaban dan suhu di mana perpindahan panas terjadi.

Konduktivitas termal dicirikan oleh koefisien konduktivitas termal yang menunjukkan berapa banyak panas dalam J material yang mampu melewati 1 m2 permukaan dengan ketebalan material 1 m dan perbedaan suhu pada permukaan yang berlawanan sebesar 1 ° C selama 1 jam. koefisien, W / (m * ° C), sama dengan: untuk udara - 0,023; untuk air - 0,59; untuk es - 2,3; untuk batu bata keramik - 0,82. Pori-pori udara dalam bahan secara drastis mengurangi konduktivitas termalnya, dan melembabkannya dengan air sangat meningkatkannya, karena koefisien konduktivitas termal air 25 kali lebih tinggi daripada udara.

Dengan meningkatnya suhu, konduktivitas termal sebagian besar bahan bangunan meningkat, yang dijelaskan oleh peningkatan energi kinetik molekul yang membentuk zat material.

Ekspansi termal - sifat material untuk mengubah dimensi saat dipanaskan dan didinginkan. Untuk mengkarakterisasi fenomena ini secara numerik, koefisien suhu ekspansi linier (TCLE) digunakan, yang menunjukkan berapa fraksi dari panjang awal bahan mengembang ketika suhu naik 1 °C.

Nilai TCLE adalah, °C ~ 1: untuk beton (10 ... 12) - 10 6, baja 10 10 ~ 6, kayu sepanjang serat - (3 ... 5) 10 6. TCLE polimer bahan bangunan di 10 .. .20 kali lebih.

Karena deformasi termal dan susut pada struktur yang panjang, distorsi, retak atau patah yang tidak dapat diterima dalam kondisi operasi dapat terbentuk. Untuk mencegah hal ini terjadi, lapisan susut suhu (deformasi) diatur, yang seolah-olah memotong struktur. Jarak antara lapisan ditentukan dengan mempertimbangkan ekspansi termal bahan.

Tahan api - properti bahan untuk menahan tanpa merusak efek suhu tinggi, nyala api dan air dalam api. Bahan dalam kondisi seperti itu dapat terbakar atau retak, mengalami deformasi yang kuat, dan runtuh karena kehilangan kekuatan. Menurut ketahanan api, bahan tahan api, pembakaran lambat dan mudah terbakar dibedakan.

Bahan tahan api pada suhu tinggi tidak dapat terbakar, membara, atau hangus. Ini adalah batu bata, beton, dll. Namun, beberapa bahan tahan api - marmer, kaca, semen asbes - hancur ketika dipanaskan dengan tajam, dan struktur baja berubah bentuk dan kehilangan kekuatan.

Bahan yang terbakar lambat terkena api atau suhu tinggi perlahan-lahan menyala, tetapi setelah sumber api dihilangkan, pembakaran atau pembakarannya berhenti. Bahan-bahan tersebut termasuk papan serat, beton aspal, kayu yang diresapi dengan penghambat api.

Bahan yang mudah terbakar di bawah pengaruh api atau suhu tinggi terbakar dan terus menyala setelah sumber api dihilangkan. Ini adalah kayu, wallpaper, atap bitumen dan bahan polimer, dll.

Batas ketahanan api adalah selang waktu (menit atau jam) dari permulaan penyalaan sampai terjadinya keadaan batas dalam struktur. Keadaan yang membatasi adalah kerugian daya tampung, yaitu runtuhnya struktur; terjadinya retakan di dalamnya, di mana produk pembakaran dan nyala api dapat menembus ke permukaan yang berlawanan; pemanasan permukaan yang tidak dapat diterima, berlawanan dengan aksi api, yang dapat menyebabkan pembakaran spontan bagian lain dari struktur.

Tahan api - sifat bahan untuk menahan paparan suhu tinggi yang berkepanjangan (dari 1580 ° C ke atas), tanpa deformasi atau pelunakan. Bahan tahan api(dinas, chamotte, chrome-magnesit, korundum) digunakan untuk lapisan dalam tungku industri, tidak berubah bentuk dan tidak melunak pada suhu 1580 ° C ke atas. Bahan tahan api (batu bata kiln tahan api) tahan suhu 1350 .. J580 ° C tanpa leleh dan deformasi, bahan leleh rendah (bata bangunan keramik) - hingga 1350 ° C.

Sifat akustik bahan adalah sifat yang berhubungan dengan interaksi bahan dan suara. Suara, atau gelombang suara, adalah getaran mekanis yang merambat dalam media padat, cair, dan gas. Pembangun tertarik pada dua aspek interaksi suara dan material: sejauh mana material menghantarkan suara melalui ketebalannya - konduktivitas suara, dan sejauh mana material menyerap dan memantulkan kejadian suara di atasnya - penyerapan suara.

Ketika gelombang suara datang pada permukaan tertutup, energi suara dipantulkan, diserap, dan dihantarkan oleh benda padat.

Koefisien penyerapan suara tergantung pada sejumlah faktor: tingkat dan karakteristik suara (kebisingan), sifat bahan penyerap, bagaimana letaknya dalam kaitannya dengan permukaan yang kaku (langit-langit, dinding) dan metode pengukuran.

Penyerapan suara tergantung pada sifat permukaan dan porositas material. Bahan dengan permukaan halus memantulkan sebagian besar insiden suara pada mereka, jadi di ruangan dengan dinding halus suara, berulang kali dipantulkan dari mereka, menciptakan suara konstan. Jika permukaan material memiliki porositas terbuka, maka getaran suara yang masuk ke pori-pori diserap oleh material, dan tidak dipantulkan.

Inti dari fenomena fisik yang terjadi ketika suara diredam oleh benda berpori adalah sebagai berikut. Gelombang suara, jatuh di permukaan bahan semacam itu dan menembus lebih jauh ke dalam pori-porinya, membangkitkan getaran udara yang terletak di pori-pori sempit. Dalam hal ini, sebagian besar energi suara dikonsumsi. Tingkat kompresi udara yang tinggi dan gesekannya terhadap dinding pori-pori menyebabkan pemanasan. Karena ini, energi kinetik dari getaran suara diubah menjadi energi panas, yang dihamburkan dalam medium.

Peredam suara difasilitasi oleh deformasi kerangka fleksibel dari bahan penyerap suara, yang juga mengkonsumsi energi suara; kontribusi ini terutama terlihat dalam bahan berpori-berserat dengan porositas berkomunikasi terbuka dengan total volume tidak kurang dari 75%.

Konduktivitas suara tergantung pada massa material dan strukturnya. Materi menghantarkan suara semakin sedikit, semakin besar massanya: jika massa material besar, maka energi gelombang suara tidak cukup untuk melewatinya, karena untuk ini perlu membawa material ke dalam osilasi.

Pemberian sifat kedap suara pada pagar didasarkan pada tiga fenomena fisik utama: pantulan gelombang suara udara dari permukaan pagar, penyerapan gelombang suara oleh material pagar, peredam kejut atau kebisingan udara akibat deformasi struktur. elemen dan bahan dari mana ia dibuat.

Kemampuan untuk memantulkan gelombang suara penting untuk eksterior bangunan. Dalam hal ini, untuk meningkatkan pantulan gelombang suara udara, digunakan struktur masif dengan permukaan luar yang halus.

Untuk ruang interior reflektifitas pagar (partisi) yang tinggi tidak mencukupi, karena gelombang suara yang dipantulkan akan memperkuat kebisingan di ruangan yang paling bising. Dalam hal ini, struktur multilayer digunakan, yang meliputi elemen bahan kedap suara, yang efektivitasnya diperkirakan oleh modulus elastisitas dinamis. Sebagai bantalan kedap suara, digunakan bahan berpori berserat yang terbuat dari mineral atau wol kaca, serat kayu (papan serat kayu), pengisi butiran berpori (tanah liat yang diperluas, terak, dll.) Digunakan.

Modulus elastisitas dinamis yang rendah dari bahan kedap suara (hingga 15 MPa) dan adanya udara di pori-pori berkontribusi pada penurunan tingkat benturan dan kebisingan suara. Dalam hal ini, penurunan intensitas suara terjadi karena deformasi elemen struktur bahan kedap suara dan sebagian karena penyerapan suara.

Konsep "kepadatan batu pecah yang sebenarnya" berarti massa unit volume tertentu tanpa memperhitungkan pori-pori dan rongga yang ada, dalam keadaan benar-benar padat. Nilai ini ditentukan setiap kali menurut formula yang diberikan dan kemudian digunakan dalam perhitungan untuk menentukan porositas material. Batu hancur dibentuk dengan menghancurkan batuan keras dari berbagai fraksi dan memiliki daya rekat yang sangat baik pada komponen campuran beton. Batu pecah berupa butiran digunakan dalam berbagai bidang konstruksi.

Jenis batu pecah: a - berbentuk kubus, b - siku-siku, c - berbentuk baji, d - bersisik.

Beton diproduksi di atas granit yang dihancurkan, dan produk dari beton tersebut digunakan sebagai topping di trotoar dan dalam produksi beton aspal. Beton semacam itu digunakan dalam konstruksi struktur kritis, yang memerlukan persyaratan kekuatan tinggi.

Penentuan kepadatan batu pecah

Di antara bahan inert, granit yang dihancurkan masih mempertahankan posisi terdepan.

Tidak ada satu pun jenis agregat kasar dengan komposisi yang berbeda yang dapat bersaing dengan batuan beku yang kuat. Karakteristik utama batu pecah adalah saling bergantung.

Semakin baik indikator kepadatan granit yang dihancurkan, semakin tinggi karakteristiknya seperti kepadatan dan ketahanan beku. Teknologi konstruksi, sebagai suatu peraturan, membedakan beberapa jenis kepadatan untuk bahan non-logam, yang biasanya ditentukan oleh tiga jenis:

- BENAR;

- tengah;

- dalam jumlah besar.

Pada gilirannya, massa jenis batu pecah dan kerikil yang sebenarnya dapat ditemukan dalam beberapa cara, yaitu: piknometrik dan dipercepat.

Kembali ke indeks

Penentuan massa jenis sebenarnya dengan metode piknometrik

Metode ini, yang digunakan untuk menentukan densitas, melibatkan pengukuran massa dan volume satuan untuk bahan yang telah disiapkan, dikeringkan, dan dihancurkan. Untuk menentukan kerapatan sebenarnya dari ini batu dalam sampel geologi, sampel laboratorium yang disiapkan secara khusus disiapkan. Untuk mendapatkan hasilnya, batu yang dihancurkan ditempatkan di penghancur, dan setelah diproses, produk penghancur tersebar di dalamnya. Untuk menentukan densitas yang sebenarnya, dilakukan penghancuran hingga menjadi serbuk halus dan kemudian dikeringkan pada suhu 105-110 °C hingga diperoleh massa yang konstan. Tingkat penggilingan batu dalam hal ini bisa berbeda dan tergantung pada standar untuk masing-masing bahan. Untuk menentukan Anda perlu:

- piknometer dengan kapasitas 100 ml, sesuai dengan GOST 22524;

- timbangan desktop: dial harus mematuhi GOST 29329, dan laboratorium - 24104;

- cangkir porselen untuk menimbang sesuai dengan GOST 9147 atau cangkir sesuai dengan GOST 25336;

- porselen atau mortar besi cor;

- desikator sesuai dengan GOST 25336;

- asam sulfat pekat menurut GOST 2184;

- kalsium klorida atau kalsium klorida (anhidrat) menurut GOST 450;

- lemari pengering;

- mandi pasir atau air;

- penghancur rahang laboratorium DLShch 60x100 atau DLSHch 80x150;

- sikat logam;

- saringan No.0125 GOST 6613.

Fraksi yang tersedia akan dilakukan sampling material, untuk studi material diambil 2 sampel identik dari masing-masing jenis fraksi, jika tidak maka hasilnya tidak akurat. Berat setiap sampel yang diambil akan tergantung pada ukuran fraksi batu pecah tunggal. Jadi, untuk fraksi dari 5 hingga 10 mm, diambil 1 kg, dari 10 hingga 20 mm - 1,5 kg, dari 20 hingga 40 mm - 2,5 kg, dari 40 hingga 70 mm - 5 kg, dan jika ada butir, lebih banyak besar dalam fraksi, mereka dihancurkan sebelum pengambilan sampel hingga mencapai ~ 70 mm atau sedikit kurang.

Untuk mempersiapkan batu pecah untuk pengujian dan menentukan kerapatan sebenarnya menggunakan metode piknometrik, batu pecah dibersihkan dari debu dan kotoran dengan sikat logam, kemudian dihancurkan dalam penghancur laboratorium khusus dengan ukuran butir tidak lebih dari 5 mm. Massa ini dicampur dan diambil 150 g darinya, setelah itu dihancurkan lagi dan diambil 30 g dari sana, sampel ini harus dihancurkan hingga menjadi debu, tercampur, dan partikelnya tidak boleh melebihi 0,125 mm untuk siap untuk percobaan. Batu pecah yang dipakai dengan cara ini ditempatkan dalam cangkir porselen yang telah disiapkan sebelumnya atau dalam gelas khusus yang dirancang untuk penimbangan laboratorium.

Dalam peralatan gelas laboratorium ini, sampel yang diambil dikeringkan dengan sangat hati-hati dan kemudian didinginkan hingga mencapai suhu yang mendekati suhu kamar. Paling sering, di bawah kondisi laboratorium, pendinginan dilakukan dengan menahan subjek percobaan di atas uap asam sulfat pekat; dalam kasus lain, percobaan didinginkan di atas kalsium klorida anhidrat.

Ketika semua kondisi terpenuhi, untuk menentukan kepadatan sebenarnya, diambil 2 sampel masing-masing 10 g, kemudian dituangkan ke dalam piknometer yang disiapkan sebelumnya untuk ini, kering dan bersih. Setelah itu, air suling dituangkan ke tempat yang sama, mengambilnya untuk percobaan ini dalam jumlah yang diperlukan untuk mengisi tidak lebih dari setengah dari total volume seluruh piknometer. Isi direbus dalam air atau bak pasir khusus, untuk hasil yang akurat, setidaknya 15-20 menit harus berlalu dari awal perebusan, ini diperlukan untuk penghapusan lengkap dari campuran gelembung udara. Pada saat yang sama, itu harus dalam posisi miring sehubungan dengan bidang utama. Juga, gelembung-gelembung udara, yang tak terhindarkan muncul ketika air dan bubuk batu yang dihancurkan digabungkan, dapat dihilangkan dengan menahan piknometer selama beberapa waktu dalam desikator di bawah vakum.

Ketika semua udara dari batu pecah yang diambil untuk percobaan, dicampur dengan air sulingan murni, dihilangkan, piknometer perlu dibersihkan dan didinginkan, dan air yang memiliki karakteristik yang sama ditambahkan ke tanda yang sesuai dengan levelnya. sebelum mendidih, perangkat ditimbang setelah prosedur ini. Setelah ditimbang, piknometer benar-benar dibebaskan dari isinya, dicuci sampai bersih, diisi sampai kadar yang sama dengan air murni yang sama dan ditimbang kembali. Agar percobaan lebih akurat, dua percobaan paralel, identik dalam hal kondisi, dilakukan.

Kepadatan sebenarnya dari pecahan batu yang dihancurkan dengan demikian ditentukan sebagai rata-rata aritmatika antara dua pengukuran dan dihitung dengan rumus.

Rumus untuk menghitung massa jenis batu pecah yang sebenarnya adalah sebagai berikut:

r=mr8/(m+m¹-m²)(1.11), di mana:

- r adalah kerapatan sebenarnya dari batu pecah, dalam g / cm³;

- r8 adalah kerapatan air, yang diambil sebagai 1 g/cm³ secara default;

- m adalah berat sampel bubuk yang dipilih untuk menentukan kerapatan sebenarnya dari batu pecah, yang dikeringkan hingga massa konstan, dalam g;

- m¹ adalah massa piknometer dengan air suling, dalam gram;

- m² adalah massa piknometer dengan sampel dan air suling setelah gelembung udara dihilangkan dengan cara direbus, dalam gram.

Kembali ke indeks

Penentuan yang dipercepat dari kepadatan sebenarnya dari batu yang dihancurkan

Saat menggunakan metode ini, nilainya, yang dikenal sebagai kerapatan sebenarnya dari batu dan butiran batu pecah, ditentukan dengan menghitung massa total bahan yang dihancurkan sebelumnya dan kemudian dikeringkan. Dalam hal ini, untuk menentukan semua parameter secara akurat, perangkat Le Chatelier yang dimaksudkan untuk ini digunakan. Anda akan membutuhkan peralatan dan bahan berikut:

- perangkat Le Chatelier;

- timbangan laboratorium GOST 24104 atau timbangan meja desktop menurut GOST 29329;

- untuk menimbang: cangkir porselen GOST 9147 atau cangkir 25336;

- desikator GOST 25336;

- lemari pengering;

- asam sulfat GOST 2184;

- kalsium klorida (kalsium klorida anhidrat) GOST 450;

- saringan, ukuran lubang 5 mm, GOST 6613;

- sikat logam.

Batu pecah yang digiling dengan baik, disiapkan dengan cara yang mirip dengan metode penentuan sebelumnya, dituangkan ke dalam cangkir porselen atau gelas kimia yang dirancang khusus untuk menimbang. Di sana dikeringkan hingga mencapai nilai massa konstan, setelah mencapai parameter ini, bahan didinginkan hingga nilai mendekati suhu kamar menggunakan desikator. Pendinginan dapat dilakukan dengan asam sulfat pekat atau kalsium klorida anhidrat. Dua sampel diambil dari serbuk kering, masing-masing 50 g dengan berat total.

Untuk memulainya, alat diisi dengan air sampai mencapai tingkat tanda terendah yang tersedia, tingkat ini dapat ditentukan dengan menggunakan meniskus bawah. Setelah itu, sampel yang telah disiapkan ditempatkan ke dalam setiap perangkat dalam porsi kecil melalui corong. Lanjutkan menuangkan sampai tingkat air di dalam dari tanda pembagian terendah di bawah aksi kerikil yang dihancurkan naik hingga 20 ml atau pembagian yang dipilih yang ada di bagian atas skala. Untuk menghilangkan, jika mungkin, kelebihan udara yang terkumpul, goyangkan perangkat sedikit selama proses berlangsung.

Kepadatan material yang diinginkan ditentukan dalam hal ini dengan menimbang bagian batu pecah yang diambil yang tidak masuk ke dalam. Perbedaan antara kedua hasil dalam perhitungan akhir tidak boleh lebih dari 0,02 g/m³. Jika perbedaan ternyata lebih besar, penentuan ketiga tambahan dibuat, untuk kemudian memperhitungkan 2 nilai yang paling dekat satu sama lain.

Setelah itu, rata-rata aritmatika dari 2 nilai terdekat diambil sebagai hasilnya. Dalam hal menjadi perlu untuk menentukan kepadatan batu pecah atau kerikil, yang merupakan campuran fraksi, nilai untuk setiap fraksi ditentukan secara terpisah.

Kepadatan Bahan Sejati R dan - kuantitas fisik, ditentukan oleh rasio massa m, g, bahan homogen terhadap volumenya V a, cm 3, dalam keadaan padat mutlak, yaitu tanpa memperhitungkan pori-pori dan rongga, yaitu:

p dan = m/V a, g/cm3. (1.18)

Penyelesaian pekerjaan. Untuk menentukan kerapatan sebenarnya bahan batu 200...220 g ditimbang dari sampel rata-rata yang dipilih dan dicampur secara menyeluruh. Bubuk yang dihasilkan disaring melalui saringan No. 02 (ukuran mata jaring dalam cahaya - 0,2 × 0,2 mm). Setelah ditimbang sekitar 180 g serbuk yang diayak dalam cawan porselen, dikeringkan kembali kemudian didinginkan hingga suhu kamar dalam desikator, tempat serbuk disimpan sampai pengujian.

Kepadatan sebenarnya dari bahan padat ditentukan menggunakan pengukur volumetrik Le Chatelier (Gbr. 1.1), yang merupakan labu kaca dengan kapasitas 120 ... 150 cm 3 dengan leher sempit, sedikit melebar di tengah. Di leher labu, di atas dan di bawah pelebaran bola, dua garis ditandai, volume di antaranya adalah 20 cm 3 . Lehernya lulus, nilai pembagiannya adalah 0,1 cm 3.

Beras. 1.1. Volumetrik Le Chatelier:

1 - pengukur volume; 2 - kapal dengan air;

3 - termometer

Pengukur volume diisi ke garis nol yang lebih rendah dengan cairan yang inert sehubungan dengan bubuk bahan: air, minyak tanah anhidrat atau alkohol. Setelah itu, bagian yang bebas cairan (di atas garis nol) dilap dengan hati-hati dengan kertas saring. Kemudian pengukur volume ditempatkan dalam bejana kaca dengan air pada suhu 20 ° C (suhu di mana skalanya diluluskan). Meteran tetap berada di dalam air sepanjang waktu selama pengujian berlangsung. Untuk mencegah pengukur volume mengambang di posisi ini, alat ini dipasang pada tripod sehingga seluruh bagian leher yang bertingkat berada di dalam air.

Dari sampel yang disiapkan dalam desikator, 80 g bahan ditimbang dengan ketelitian 0,01 g dan dituangkan dengan sendok melalui corong ke dalam alat dalam porsi kecil sampai tingkat cairan di dalamnya naik ke garis dengan pembagian 20 cm 3 atau ke garis di bagian atas instrumen. Perbedaan antara tingkat cairan akhir dan awal dalam meteran volumetrik menunjukkan volume bubuk yang dituangkan ke dalam perangkat. Sisa bubuk ditimbang. Massa bubuk yang dituangkan ke dalam meteran volumetrik akan sama dengan selisih antara hasil penimbangan pertama dan kedua.

Kepadatan sebenarnya dari material dihitung dengan rumus

R dan = ( m – m 1)/V a , (1.19)

di mana m adalah berat bahan sampel sebelum percobaan, g;

m 1 – residu dari sampel, g;

V a adalah volume cairan yang dipindahkan oleh sampel bahan (volume bubuk dalam meteran volumetrik), cm 3 .

Kepadatan bahan yang sebenarnya dihitung dengan ketelitian 0,01 g/cm 3 sebagai rata-rata aritmatika dari hasil dua penentuan, perbedaan di antaranya tidak boleh melebihi 0,02 g/cm 3 .

Hasil penentuan kerapatan material yang sebenarnya dicatat dalam log untuk Pekerjaan laboratorium dan dibandingkan dengan data yang diberikan dalam tabel. 1.2.

T a b l e 1.2. Kepadatan bahan yang benar dan rata-rata

Massa jenis batu bata adalah karakteristik fisik dan teknis, atau kuantitas fisik, yang merupakan kandungan massa suatu zat (atau bahan) dalam satuan volume tertentu.

Pada artikel ini, kita akan memahami apa yang dimaksud dengan istilah kepadatan rata-rata dan kepadatan sejati. Instruksi juga akan diberikan di sini, berikut ini Anda dapat menentukan kepadatan batu bata bangunan.

Persyaratan umum untuk pengujian pada batu bata

Pertama-tama, pengujian harus dilakukan di ruangan dengan suhu udara (20 ± 5) °C. Sampel dari seluruh produk atau bagiannya harus digunakan sebagai bahan percobaan.

Saat pengeringan, sampel atau sampel dibawa ke kondisi tertentu, di mana perbedaan pembacaan antara dua penimbangan terakhir selama proses pengeringan tidak melebihi kesalahan yang diatur dengan jelas.

Selain itu, interval antara dua penimbangan harus merupakan periode waktu tidak kurang dari yang ditentukan dalam norma:

- untuk sampel atau - 4 jam;

- untuk sampel - 2 jam.

Pengeringan dilakukan di peralatan khusus pada suhu yang disetel 1055 ° C, kabinet listrik dapat berfungsi sebagai peralatan tersebut.

Kesalahan normatif maksimum yang ditetapkan dalam menimbang sampel dan spesimen, tergantung pada massanya dalam gram, di mana massa dianggap konstan:

- 20 g atau kurang - 0,002;

- 20 g..1000 g - 1;

- 1000 g..10000 g - 5;

- 10000 g dan lebih - 50.

Kepadatan bata silikat kg: m 3 ditentukan tidak lebih awal dari satu hari setelah selesainya pemrosesan dalam autoklaf.

Penentuan kepadatan rata-rata

Batu bata memiliki karakteristik seperti kepadatan rata-rata, yang, pada kenyataannya, adalah rasio massa suatu zat m (kg) dengan volume yang ditempati Rompi (m 3), bersama dengan rongga dan pori-pori: m / Rompi. Menurut kepadatan rata-rata material, seseorang dapat menilai konduktivitas termalnya, karena nilai ini berbanding terbalik dengan porositas.

Peralatan yang diperlukan untuk pengujian:

- Kabinet pengering sesuai dengan TU 16-681.032 Persyaratan utama untuk kabinet pengering adalah kontrol suhu otomatis dalam 100..110 °C.

- Penggaris pengukur logam yang memenuhi persyaratan GOST 427.

Persiapan sampel untuk pengujian

Setidaknya tiga sampel harus dipilih untuk menentukan kepadatan rata-rata.

Pengujian langsung

Volume (V) setiap sampel ditentukan oleh dimensi geometrisnya, diukur dengan kesalahan maksimum yang diizinkan tidak lebih dari 1 mm. Untuk menentukan setiap ukuran linier sampel, itu diukur di tiga tempat - di sepanjang dua tepi, dan di tengah wajah. Hasil pengukuran merupakan mean aritmatika dari ketiga pengukuran yang dilakukan.

Sampel, sebelum dikeringkan hingga berat konstan, dibersihkan dari berbagai kontaminan, seperti debu.

Ketika sampel mencapai massa konstan, ini akan menjadi massa (m), yang diperhitungkan dalam perhitungan lebih lanjut.

Memproses hasil yang diterima

Massa jenis rata-rata (ρ cf) sampel dalam kg: m 3 dihitung dengan rumus:

di mana V adalah volume sampel, cm3 .

Seperti yang mungkin sudah Anda duga, kami akan mengambil rata-rata aritmatika dari nilai kerapatan rata-rata untuk setiap sampel sebagai nilai representatif dari kerapatan rata-rata untuk seluruh batch bahan bangunan, dan akurasi perhitungan harus hingga 10 kg: m 3.

Baik data awal maupun hasil perhitungan kerapatan rata-rata dicatat dengan cermat dalam log uji yang dirancang khusus.

Kepadatan Sejati

Menentukan kepadatan batu bata yang sebenarnya adalah proses yang lebih kompleks yang membutuhkan lebih banyak alat khusus.

Peralatan uji:

- Kabinet pengering, menurut TU 16-681.032 032. Persyaratan utama untuk kabinet pengering adalah kontrol suhu otomatis dalam 100..110 °C.

- Timbangan yang sesuai dengan GOST 24104.

- Termostat yang mampu mempertahankan suhu dalam 20,0 ± 0,5 ° C.

- Desikator vakum, dibuat pada opsi 1 menurut GOST 25336, dilengkapi dengan pompa vakum jet minyak atau air, menurut GOST 25662, yang mampu menciptakan ruang hampa 532 Pa (atau 4 mm merkuri).

- Desikator, dibuat dalam opsi 1 menurut GOST 25336, dilengkapi dengan asam pekat H 2 SO 4, menurut GOST 4204, juga menggunakan kalsium klorida anhidrat, yang dinormalisasi menurut GOST 450.

- Beberapa piknometer menyiarkan sendiri 50-100 ml tipe PZH2, tipe PZH3 dan PT menurut GOST 22524. Sebuah kerucut melekat pada masing-masingnya, menurut GOST 8682.

- Mortar dan alu batu akik atau porselen.

- Botol kaca menurut GOST 25336 atau cangkir porselen menurut GOST 9147.

- Saringan, mesh N 1 dan mesh N 0,063 menurut GOST 6613.

- Mandi pasir atau air.

- Air suling menurut GOST 6709 atau cairan inert lainnya sehubungan dengan bahan sampel yang diuji.

Istilah dan Definisi

Desikator adalah bejana berdinding tebal yang terbuat dari plastik atau kaca, di mana kelembaban udara yang diperlukan untuk percobaan, biasanya mendekati nol, dipertahankan. Penutup, untuk memastikan kekencangan, dilumasi dengan gemuk khusus pada titik kontak dengan bodi.

Gunakan unit ini untuk tujuan berikut:

- Untuk pengeringan lambat pada suhu kamar

- Untuk menyediakan kondisi yang menguntungkan penyimpanan senyawa higroskopis yang memerlukan gravimetri, dan penting untuk tidak membiarkan bahan percobaan menjadi jenuh dengan volume air yang tidak diketahui dari atmosfer sekitarnya.

- Untuk beberapa tujuan, dimungkinkan untuk membuat ruang hampa di dalam desikator.

Baki porselen berkisi ditempatkan di desikator, botol timbang diletakkan di atasnya. Di bagian bawah bejana, zat higroskopis ditempatkan untuk menghilangkan sisa kelembaban, atau larutan khusus yang mempertahankan tingkat tekanan parsial uap air yang diinginkan.

Piknometer adalah alat, wadah dengan volume tertentu dan bentuk khusus yang terbuat dari kaca, yang digunakan oleh fisikawan dan kimiawan untuk menentukan massa jenis zat gas, cair, dan padat. Menurut beberapa laporan, itu ditemukan pada tahun 1859 oleh ilmuwan terkenal Dmitry Ivanovich Mendeleev.

Untuk menentukan massa jenis, timbang zat yang mengisi piknometer sampai tanda tertentu di leher atau ke titik tertinggi kapiler, yang sesuai dengan volume nominal piknometer. Kepadatan tubuh yang kokoh ditentukan dengan merendamnya dalam piknometer berisi cairan.

Keuntungan utama menentukan massa jenis menggunakan piknometer adalah:

- akurasi pengukuran cukup tinggi - hingga 10..5 g/cm³;

- diperbolehkan menggunakan sejumlah kecil zat - 0,5..100 cm³;

- area minimum permukaan terbuka cairan, yang menghilangkan kemungkinan penguapan dan penyerapan uap air dari atmosfer.

Pekerjaan persiapan sebelum pengujian

- Apakah membangun bata, menghadapi bata - kepadatan untuk ditentukan, atau ganda bata silikat m 150 - prosedurnya sama.

Kepadatan sebenarnya ditentukan pada sampel bahan dari mana produk dibuat, diperoleh dari setidaknya tiga sampel yang berbeda. - Untuk menyiapkan sampel:

- Dari setiap sampel, dua, kira-kira identik, dipotong dari tengah dan luar; massa totalnya harus setidaknya 200 g.

- Potongan-potongan ini dihancurkan menjadi butiran berukuran sekitar 5 mm.

- Dengan menggunakan metode quartering, sampel dibuat, yang massanya lebih dari 100 g.

- Sampel digiling dalam mortar batu akik atau porselen sampai benar-benar lolos melalui mesh No. 1.

- Setelah itu, dengan menggunakan metode quartering, sampel dibuat, yang massanya lebih dari 30 g.

- Sampel dihancurkan dalam mortar sampai benar-benar melewati kisi N 0,063.

- Sampel bubuk yang disiapkan dari bahan sampel dikeringkan sampai massa sampel menjadi konstan. Setelah kering, sampel didinginkan sampai suhu kamar dalam desikator di atas kalsium klorida CaCl2 anhidrat atau H2SO4 pekat.

Tahap tes

Kepadatan ditentukan secara paralel dari dua sampel yang diambil dari sampel, massanya masing-masing sekitar 10 g.

Sampel yang dipilih dituangkan ke dalam piknometer yang bersih dan kering, yang ditimbang setelah dikeringkan. Piknometer ditimbang bersama dengan serbuk percobaan, setelah itu cairan inert (biasanya air) dituangkan ke dalam bejana khusus ini sehingga piknometer terisi sekitar setengah volumenya.

Untuk menghilangkan udara dari bahan sampel serta dari cairan, piknometer, bersama dengan isinya, ditempatkan dalam desikator vakum, dan tetap di sana sampai gelembung berhenti menonjol. Juga, ketika menggunakan air sebagai cairan inert, dimungkinkan untuk menghilangkan udara dengan merebus piknometer dengan isinya selama sekitar 15..20 menit, sedikit memiringkannya, dalam bak air atau pasir.

Cairan yang diisi piknometer tidak boleh mengandung gelembung udara, jika kondisi ini tidak terpenuhi, maka komposisi cairan harus seragam dengan menghilangkan semua zat gas darinya.

Ketika udara dikeluarkan, piknometer tipe PJ3 terisi penuh dengan cairan, dan perangkat PZH2 dan PT diisi hingga tanda tertentu. Bejana ditempatkan dalam termostat yang disetel pada suhu 20,0 ± 0,5°C, dan disimpan di sana setidaknya selama 15 menit.

Setelah 15 menit berakhir, piknometer tipe PZh3 ditutup dengan sumbat yang berlubang, sehingga cairan memenuhi kapiler sepenuhnya, dan kelebihannya dibuang. Setelah itu, bejana dibersihkan secara menyeluruh, dan setetes cairan dari kapiler dihilangkan dengan kertas saring.

Dalam piknometer tipe PZh2 dan PT, ketinggian cairan dibawa ke tanda meniskus bawah.

Ketika tingkat cairan memadat pada tingkat yang konstan, piknometer ditimbang.

Setelah piknometer ditimbang, dibersihkan dari apa yang ada di dalamnya, dicuci bersih dan diisi dengan cairan yang sama, setelah itu semua udara juga dikeluarkan darinya, kemudian disimpan dalam termostat, dibawa ke tingkat yang konstan dan ditimbang lagi.

Tahap pengolahan hasil

Kepadatan sebenarnya (ρ dan) dari bahan sampel dihitung, diukur dalam (g / cm 3) sesuai dengan rumus

Seperti halnya penentuan densitas rata-rata, mean aritmatika antara hasil penentuan densitas sebenarnya dari bahan uji untuk dua sampel diambil sebagai nilai representatif dari densitas sebenarnya dari sampel. Perhitungan dilakukan dengan akurasi 0,01 g/cm 3 .

Dengan semua ini, perbedaan antara dua hasil pengujian paralel tidak boleh lebih tinggi dari 0,02 g/cm 3 . Jika perbedaannya lebih besar, semua langkah harus diulang lagi.

Saat menentukan kerapatan rata-rata, data awal dan hasil penghitungan kerapatan sebenarnya dicatat dengan hati-hati dalam log uji yang dirancang khusus untuk ini.

informasi referensi

Di bawah ini adalah berat jenis bata kg: m 3 :

- berat jenis bata keramik kg : m 3 :

- – 1600-1900;

- berongga - 1000-1450;

- menghadap - 1300-1450;

- berat jenis bata merah kg : m 3 :

- kepadatan batu bata klinker kg: m3 - 1900-2100;

- gemuk - 1600-1900;

- – 1000-1450;

Kiat: untuk menentukan kepadatan batu bata, yang terbaik adalah menghubungi laboratorium, karena untuk melakukannya sendiri, Anda akan memerlukan peralatan mahal dengan presisi tinggi, tetapi jika Anda memutuskan untuk menggunakan analog kerajinan yang kurang akurat dari yang diperlukan peralatan, maka harga untuk kesenangan ini bisa sangat tinggi - tidak dapat diandalkannya data yang diterima.

Pada artikel ini, kami telah memeriksa apa kepadatan bahan seperti batu bata, dan bagaimana menentukannya. (Lihat juga artikelnya) Tonton video di atas: artikel ini berisi informasi teoretis, dan dengan menonton video, Anda mungkin lebih memahami bagaimana semuanya terlihat dalam praktik.