Mesin planer kayu: prinsip operasi, poros, pemandu, pisau. Penyambungan dan penebalan tanpa kesalahan Penyesuaian penyambung manual antik

Mesin perencanaan

KE kategori:

Mesin pengerjaan kayu

Mesin perencanaan

Desain

Pada mesin penyambung satu sisi, salah satu bidang benda kerja (biasanya permukaan) disejajarkan atau berurutan, dalam dua transisi, dua bidang benda kerja. Badan kerja adalah poros pisau horizontal, di mana dua, lebih jarang empat, kaki dipasang. Mesin ini dirancang untuk memproses benda kerja dan panel dengan lebar hingga 600 mm.

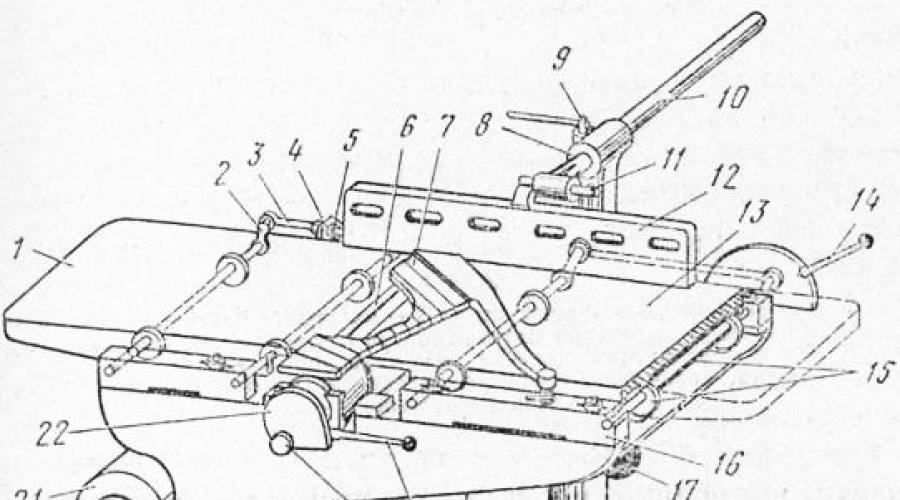

Diagram mesin penyambung satu sisi ditunjukkan pada Gambar. 130 Tempat tidur mesin dicetak, tipe kotak. Mesin ini memiliki meja depan dan belakang, penggaris pemandu. Penggaris pemandu dicetak, dengan bidang pendukung dan vertikal yang diproses dengan baik. Dipasang pada mesin menggunakan braket.

Poros pisau dipasang secara horizontal pada rangka dengan bantalan bola. Poros ditutupi dengan pelindung kipas, berengsel pada mesin. Berkat pegas spiral, pelindung ditekan ke pagar pemandu, menutupi seluruh batang pisau.

Setiap meja dipasang pada dua rol eksentrik, dipasang secara bergerak dalam slide terpisah untuk setiap meja. Slide dipasang ke bingkai dengan baut. Rol eksentrik memungkinkan Anda memindahkan meja setinggi-tingginya, dan perosotan memungkinkan Anda memindahkan meja lebih dekat atau lebih jauh dari poros pisau.

Beras. 1. Diagram skema mesin penyambung satu sisi: 1 - meja belakang, 2, 15 - rol eksentrik, 3 - dorong. 4 - braket, 6 - mur, 6 - poros bilah, 7 - pelindung kipas, 8 - braket untuk mengencangkan bilah pemandu, 9, 11 - sekrup, 10 - batang, 12 - bilah pemandu, 13 - meja depan, 14 - mekanisme pegangan angkat dan turunkan meja depan, 16 - perosotan, 17 - lokasi pemasangan stasiun tombol tekan, 18 - tuas rem tangan, 19 - kunci poros bilah, 20 - tempat tidur, 21 - motor listrik, 22 - rumah rem tangan

Posisi horizontal meja saat menaikkan dan menurunkan dipertahankan karena sambungan berpasangan rol eksentrik pada batang-sekrup 3. Meja depan diturunkan dan dinaikkan dengan menggerakkan pegangan pada bidang sektor dengan pembagian; Posisi ketinggian meja belakang diatur dengan mengubah posisi batang sekrup dengan mur.

Peralatan awal penggerak listrik dibangun ke dalam rangka. Alat khusus dapat disediakan untuk mengasah dan menyambung pisau langsung pada batang pisau.

Mesin penyambung dua sisi memiliki badan kerja kedua - spindel vertikal, yang memungkinkannya memproses dua permukaan benda kerja (muka dan tepi) secara bersamaan dengan pembentukan sudut siku-siku di antara keduanya.

Selain itu, mesin ini berbeda dari mesin penyambung satu sisi dengan adanya penggaris pemandu komposit. Mesin-mesin tersebut dilengkapi dengan pengumpan otomatis, tergantung pada desainnya, perubahan ketinggian disesuaikan menggunakan roda tangan.

Beras. 2. Mesin penyambung dua sisi S2F4-1: 1 - tempat tidur, 2 - meja belakang, 3 - handwheel untuk mekanisme menaikkan dan menurunkan lift mobil, 4 - pengumpan otomatis, 5 - penggaris pemandu, 6 - meja depan, 7 - pegangan untuk mekanisme penyesuaian ketinggian meja, 8 - panel kontrol

Beras. 3. Diagram spindel vertikal dan penggaris pemandu komposit dari mesin penyambung dua sisi: 1 - bagian tetap penggaris, 2 - sekrup pengencang, 3 - braket, 4 - dudukan, 5 - penggerak sabuk-V, 6 - motor listrik, 7 - sekrup untuk mengencangkan sabuk, 8 - pelat untuk memasang motor listrik, 9 - pegangan untuk memasang braket, 10 - eksentrik untuk memasang bagian penggaris yang dapat digerakkan, 11 - bagian penggaris yang dapat digerakkan, 12 - pemotong kepala, 13 - poros

Saat mengganti alat pemotong, pengumpan otomatis dipindahkan ke samping. Untuk mengerem poros pisau, disediakan rem elektromekanis, yang saling bertautan dengan tombol “Stop” pada mesin.

Spindel (Gbr. 3) diamankan dengan braket pada dudukan tetap. Motor listrik dihubungkan ke spindel melalui penggerak V-belt. Spindel berputar dengan frekuensi hingga 7000 rpm, diameter lingkaran pemotongan 104 mm. Ada kepala pemotong di porosnya. Penggaris pemandu bersifat komposit: bagian utamanya tidak bergerak, bagian yang bergerak digerakkan ke dalam pesawat horisontal memutar eksentrik. Ketika eksentrik diputar penuh, bagian penggaris yang bergerak bergerak relatif terhadap bagian tetap sebesar 2 mm.

Pemilihan mode pengoperasian

Pertama-tama, perlu ditentukan ketebalan lapisan kayu yang akan dihilangkan, dan jika mesin dilengkapi dengan pengumpan otomatis, maka kecepatan pengumpanan.

Ketebalan lapisan yang dihilangkan tergantung pada kelengkungan benda kerja, yang besarnya ditentukan dengan percobaan pemrosesan 3-5 benda kerja.

Jika benda kerja yang diproses memiliki area yang tidak rata, meja depan diturunkan hingga jumlah yang diperlukan. Jika nilai warp lebih dari 2-3 mm, penyambungan dilakukan dalam dua lintasan.

Beras. 14. Permukaan yang diproses dengan penggilingan: a - bentuk umum, b - permukaan dengan lintasan pergerakan ujung tombak pemotong

Mengetahui jumlah umpan per pisau, radius pemotongan, jumlah pisau dan kecepatan putaran poros pisau, adalah mungkin untuk menghitung nilai numerik dari jumlah ketidakrataan dan dengan demikian kelas kekasaran pemrosesan dan, sebaliknya, untuk menentukan laju umpan yang diizinkan berdasarkan kelas kekasaran permukaan tertentu.

Menyiapkan mesin

Menyiapkan mesin penyambung satu sisi melibatkan pengaturan ketinggian meja belakang dan depan, serta penggaris pemandu.

Permukaan kerja meja belakang harus bertepatan dengan garis singgung horizontal permukaan pemotongan silinder atau 0,02-0,03 mm di bawahnya. Pada posisi ini, ketidakteraturan kinematik tidak bertumpu pada spons meja. Untuk mengatur meja pada posisi yang diperlukan, ambil balok kayu keras yang telah diproses dengan benar, letakkan dengan kuat di atas meja dan putar poros pemotong secara manual. Jika pisau sedikit menyentuh balok, maka meja dipasang dengan benar, balok terletak di atas pisau - meja harus dinaikkan. Angkat meja dengan menggerakkan mur menggunakan kunci pas di sepanjang batang sekrup yang menghubungkan rol eksentrik meja belakang. Meja belakang disetel setelah setiap penggantian pisau dan diasah serta disambung langsung pada porosnya.

Posisi meja depan relatif terhadap meja belakang tergantung pada ketebalan lapisan kayu yang akan dihilangkan, yang tidak boleh melebihi 2 mm. Hal ini ditentukan oleh jarak dari bidang kerja meja depan ke garis singgung horizontal lingkaran pemotongan silinder. Ketinggian meja dipindahkan menggunakan pegangan, memposisikannya berlawanan dengan pembagian yang sesuai yang ditandai pada sektor tersebut. Desain mekanisme pergerakan meja memungkinkan Anda menaikkan dan menurunkan meja dengan cepat dengan menggerakkan pegangan, yang digunakan untuk penggilingan memanjang benda kerja yang melengkung.

Setelah mengatur ketinggian meja, periksa jarak antara rahang meja dan ujung pisau. Itu harus berada dalam jarak 2-3 mm. Itu diukur dengan pelat terkalibrasi dengan ketebalan yang sesuai. Pelat harus pas dengan mudah, tetapi tanpa diputar, ke dalam celah antara spons dan bilah pisau. Jika jaraknya lebih dari 3 mm, muncul robekan pada benda kerja; kurang dari 2 mm, ujung tombak pisau terkelupas. Sesuaikan ukuran celah dengan memutar poros hingga pisau menempel pada rahang. Dengan membuka sekrup, gerakkan slide dengan rol eksentrik sampai diperoleh celah 2-3 mm di sepanjang poros pisau. Setelah itu, slide terpasang dengan aman.

Saat menyambung benda kerja balok, jarak antara penggaris pemandu dan ujung kiri batang pisau harus sedikit lebih besar dari lebar benda kerja yang sedang diproses. Saat pisau menjadi tumpul, penggaris secara bertahap dipindahkan ke kanan untuk memastikan bahwa area pisau yang tidak tumpul ikut serta dalam pekerjaan. Penggaris pemandu digerakkan melintasi meja melalui mekanisme rak dan pinion yang digerakkan oleh roda tangan. Untuk menggiling tepi suatu bagian secara memanjang pada sudut terhadap permukaan (biasanya 90°), penggaris pemandu dipasang menggunakan kotak logam atau (pada sudut selain garis lurus) templat yang sesuai. Untuk melakukan ini, kotak kontrol (templat) dipasang di meja belakang mesin. Kesenjangan antara flensa persegi templat dan permukaan penggaris pemandu tidak boleh melebihi 0,05 mm dengan panjang 1001 mm. Penggaris pemandu, dipasang pada sudut tertentu, dipasang dengan sekrup.

Saat memasang penyambung dua sisi, meja dan bagian stasioner dari pagar pemandu (di atas meja belakang) dipasang dengan cara yang sama seperti pada penyambung satu sisi. Bidang bagian penggaris pemandu yang bergerak (di atas meja depan) harus dipisahkan dari bidang bagian tetap penggaris pemandu dengan ketebalan lapisan kayu yang dihilangkan dari tepi benda kerja. Dipasang pada posisi yang diinginkan dengan memutar pegangan eksentrik yang bergerak di sepanjang kompor yang berbentuk setengah lingkaran.

Jika gagangnya berada di tengah setengah lingkaran, apakah penggaris akan mengambil posisi dimana tebal lapisan kayu yang dipotong sama dengan 1 mm? jika pegangan terletak pada 1/4 setengah lingkaran - 0,5 mm, dll. Garis singgung permukaan pemotongan silinder dari kepala pisau yang dipasang pada spindel vertikal harus bertepatan dengan bidang bagian stasioner dari penggaris pemandu atau berjarak 0,01-0 darinya 0,02 mm. Untuk memasang kepala, sebuah balok dengan bidang sejajar ditekan pada bagian tetap penggaris dan braket yang membawa kepala diputar sampai kepala pemotong mengambil posisi di mana ujung tombak pisau sedikit menyentuh balok. Pada posisi ini, kepala dipasang dengan mengencangkan sekrup pengunci braket.

Pengumpan otomatis dan pengumpan konveyor dikonfigurasikan untuk mengumpankan benda kerja dengan ketebalan tertentu. Benda kerja harus diumpankan tanpa “tergelincir” dan dengan sedikit tekanan dari roller, rantai, atau cakar pegas.

Pasokan benda kerja juga tergantung pada lokasi pengumpan otomatis. Saat memproses lembaran, lebih baik memasang pengumpan otomatis di belakang poros pisau (pada jarak 30-40 mm darinya); saat memproses benda kerja yang tebal, pengumpan dapat ditempatkan di atas meja depan. Pengumpan otomatis dipasang agak miring ke penggaris pemandu, yang memastikan bahwa benda kerja yang sedang diproses ditekan ke arahnya.

Pengumpan otomatis juga digunakan pada mesin penyambung satu sisi. Untuk menyambung tepi benda kerja, dipasang sejajar dengan garis pemandu; dalam posisi ini, elemen pengumpan otomatis menekan benda kerja ke garis pemandu dan meja mesin.

Pengaturannya diperiksa dengan uji sambungan. Penyimpangan dari bidang tidak boleh melebihi 0,15 mm pada panjang 1000 mm dan dari tegak lurus - 0,1 mm pada panjang 100 mm.

Bekerja pada mesin

Satu pekerja mengerjakan mesin penyambung satu sisi, dan dua pekerja mengerjakan mesin penyambung dua sisi. Operator mesin mengambil benda kerja dari tumpukan, memeriksanya dan meletakkannya dengan permukaan cekung menghadap ke bawah di meja depan. Menekan benda kerja ke penggaris pemandu dengan kedua tangan, dia memasukkannya ke pisau. Selanjutnya, ketika benda kerja digerakkan dengan tangan kiri, ia menekan bagian benda kerja yang diproses tersebut ke bidang meja belakang. Setelah lintasan berikutnya, operator mesin memeriksa kembali benda kerja dan menumpuknya, atau, dalam kasus klakson sederhana, mengirimkannya kembali ke mesin. Benda kerja dengan permukaan yang sangat melengkung tidak boleh diratakan, karena serpihan harus dihilangkan dalam beberapa lintasan dan ketebalan benda kerja sebagai hasil dari pemrosesan tersebut dikurangi menjadi ukuran saat benda tersebut dihilangkan.

Beras. 5. Alat untuk mengumpankan benda kerja pendek ke alat pemotong: 1 - benda kerja, 2 - pendorong

Jika suatu bagian perlu disejajarkan dengan dua permukaan yang saling tegak lurus, maka permukaan yang lebih lebar (misalnya muka) terlebih dahulu disejajarkan, kemudian benda kerja ditekan dengan permukaan ini ke penggaris pemandu dan permukaan kedua (tepi) digiling. . Pada penyambung dua sisi, operasi ini dilakukan dalam satu lintasan.

Anda tidak dapat melakukan penggilingan sesuai ukuran ketebalan atau menghasilkan benda kerja dengan bidang paralel pada mesin penyambung. Hal ini dilakukan pada mesin lain, misalnya permukaan planer. Panjang optimal bagian yang diproses pada mesin jointing adalah 1-1,5 m; benda kerja yang lebih pendek harus digiling menggunakan alat khusus (Gbr. 5); Merencanakan yang lebih panjang tidak nyaman dan sulit karena massanya yang besar.

Jika permukaan yang dirawat memiliki kelengkungan atau sayap, posisi meja relatif terhadap poros pisau perlu diverifikasi. Ketika “memukul” benda kerja dengan pisau, lumut dan pembakaran muncul di permukaan yang dirawat, pisau harus diasah; Jika dua bidang yang berdekatan tidak tegak lurus, Anda perlu menyesuaikan penggaris pemandu.

Bila diumpankan secara manual, benda kerja yang lebih pendek dari 400 mm, 50 mm, dan lebih tipis dari 30 mm dapat diarahkan ke pahat hanya dengan penekan, dan benda kerja melengkung - dengan templat. Dilarang melakukan penggilingan memanjang dan pemotongan seperempat pada mesin penyambung.

Desain mesin. Mesin planing dibedakan berdasarkan lebar terbesar benda kerja yang diproses: 250 mm (SFZ-Z, SFAZ-1, S2FZ-E), 400 mm (SF4-1, SFA4-1, S2F4-1) dan 630 mm (SF6- 1, SFK6-1).

Tergantung pada jumlah mekanisme pemotongan, mesin satu dan dua sisi dibedakan. Pada mesin dua sisi (S2FZ-E, S2F4-1), dua permukaan benda kerja digiling secara bersamaan: permukaan dan tepi.

Berdasarkan jenis pengumpanan bahan yang diproses, dibedakan antara mesin penyambung dengan pengumpanan manual dan mekanis. Pengumpanan mekanis dilakukan dengan pengumpan otomatis terpasang (SFAZ-1, SFA4-1) atau mekanisme pengumpan konveyor yang terpasang di dalam mesin (SFK6-1).

Untuk mengumpulkan dan menghilangkan serpihan dan debu, mesin dilengkapi dengan penerima chip yang terhubung ke jaringan pembuangan pabrik.

Mesin penyambung spindel tunggal SF6 ditunjukkan pada Gambar. 1. Poros pemotong, meja depan dan belakang serta penggaris pemandu dipasang pada rangka berbentuk kotak. Poros pisau dipasang pada bantalan bola dan digerakkan oleh motor listrik melalui penggerak sabuk-V. Motor listrik terletak pada pelat submotor di dalam rangka. Untuk menghentikan poros pisau dengan cepat, terdapat rem yang digerakkan oleh elektromagnet.

Beras. 1. Mesin penyambung spindel tunggal SF6: 1 - tempat tidur, 2,8 - meja, 3 - pelindung, 4 - penggaris pemandu, 5 - poros pisau, 6 - klem, pengencang penggaris pemandu, 7 - braket, 9 - skala, 10 - meja pegangan penyesuaian ketinggian

Untuk mengubah ketebalan lapisan yang dihilangkan, meja depan dapat dipindahkan ketinggiannya relatif terhadap batang pisau. Meja belakang dirancang untuk memposisikan permukaan mesin secara presisi. Itu dibuat tidak diatur, mis. dipasang secara kaku pada rangka, atau dapat disesuaikan ketinggiannya. Memiliki mekanisme penyesuaian memudahkan pengaturan mesin. Penggaris pemandu dirancang untuk penyelarasan lateral benda kerja secara presisi. Itu dibuat dalam bentuk pelat sempit dan dipasang pada braket. Itu dapat dimiringkan ke arah permukaan meja kerja dan dipindahkan melintasi lebar mesin. Area kerja poros pisau ditutup dengan pelindung kipas.

Mesin penyambung dua sisi dengan spindel horizontal dan vertikal S2FZ-2 dirancang untuk penggilingan permukaan dan tepi benda kerja secara bersamaan. Berbeda dengan mesin penyambung satu sisi, mesin ini juga dilengkapi dengan kepala penyambung tepi vertikal, penggaris pemandu depan dan belakang. Penggaris depan dapat disesuaikan relatif terhadap kepala hingga ketebalan lapisan yang akan dihilangkan. Kepala sambungan tepi digerakkan oleh motor listrik individual yang dipasang pada braket di bagian belakang tempat tidur. Bahan yang diproses diumpankan dengan memutar rol pengumpan otomatis.

Mesin penyambung dengan konveyor bawaan SFK6-1 memiliki mekanisme umpan konveyor. Dibuat dalam bentuk rantai tak berujung yang dipasang pada sproket, salah satunya adalah penggerak. Cakar logam runcing dan bermuatan pegas dipasang pada rantai untuk pegangan yang aman pada benda kerja. Mekanisme pengumpanan dipasang pada dua dudukan dan dapat digerakkan tingginya dengan motor listrik terpisah melalui roda gigi sekrup dan roda gigi cacing.

Menyiapkan mesin. Penyiapannya meliputi pemasangan pisau pada poros pisau, pengaturan posisi meja, penggaris pemandu, dan mekanisme pengumpanan. Pisau yang disiapkan dengan benar harus dipasang di poros pisau. Mereka harus diasah, seimbang dan seimbang. Sebelum memasang pisau pada batang pisau, Anda harus:

matikan sakelar masukan; putar pengumpan otomatis ke posisi tidak berfungsi atau naikkan penyangga mekanisme pengumpan konveyor; pindahkan penggaris pemandu ke posisi paling kanan; turunkan meja depan ke posisi ekstrim; kencangkan poros bilah dengan alat pengunci; kendurkan sekrup yang menahan pisau dan lepaskan pisau tumpul; bersihkan lekukan di badan dan irisan dari serpihan, debu, dan resin; pasang pisau yang sudah disiapkan.

Pisau dipasang pada poros pisau sehingga ujung tombaknya menonjol melampaui tepi irisan penekan (chip breaker) sebesar 1,5...2 mm bila ketebalan lapisan potongan (chip) lebih dari 0,2 mm dan 0,5. ..1 mm bila ketebalan chip kurang dari 0,2 mm. Non-paralelisme ujung tombak pisau yang dipasang pada permukaan kerja meja belakang tidak boleh lebih dari 0,1 mm pada panjang 1000 mm.

Untuk mencapai akurasi pemasangan yang diperlukan, perangkat kontrol dan pemasangan digunakan (Gbr. 2). Keakuratan pemasangan dikontrol dengan penggaris atau balok kayu dengan bagian 30 X 50 mm dan panjang 400 mm. Balok ditempatkan di meja belakang mesin di ujung poros pisau (Gbr. 2, a). Poros diputar secara manual dan, setelah sekrup pengencang dilonggarkan, posisi pisau diubah sehingga ujung tombak menyentuh balok. Sekrup pengencang yang paling dekat dengan balok dikencangkan sedikit. Saat memindahkan balok, periksa posisi ujung pisau yang lain. Sesuaikan posisi pisau sehingga ujung pisau di sepanjang panjangnya berada pada posisi yang sama relatif terhadap balok. Pisau berikut disetel dengan cara yang sama. Pisau yang disesuaikan akhirnya diamankan dengan sekrup. Celah antara pisau dan rahang rumah tidak diperbolehkan. Kualitas pemasangan pisau dikendalikan oleh kekuatan memutar poros pisau secara manual dan oleh suara yang timbul ketika pisau bersentuhan dengan permukaan kerja cetakan.

Dalam beberapa kasus, untuk mencapai keakuratan pemasangan, digunakan templat yang dibuat dalam bentuk braket berbentuk C (Gbr. 79.6). Braket dilengkapi dengan penyangga dasar yang dipasang pada rumah poros pisau. Templat sudah dikonfigurasikan sebelumnya. Dengan menggunakan sekrup, sesuaikan penahan alas untuk memastikan tonjolan optimal pisau relatif terhadap badan. Saat menyiapkan, gerakkan ujung tajam setiap pisau hingga menyentuh penahan alasnya. Dengan menggerakkan braket di sepanjang poros pisau, pastikan pisau sejajar dengan badan poros.

Perangkat dengan indikator (Gbr. 2, c) memiliki bodi dengan pelat arde yang presisi, di mana indikator tipe dial dipasang. Perangkat dipasang di meja belakang sehingga penahannya menyentuh ujung tombak pisau. Posisi pisau di badan diatur menggunakan skala indikator. Perangkat ini memungkinkan Anda untuk memasang pisau pada lingkaran pemotongan yang sama dengan kesalahan hingga 0,02 mm sambil memastikan paralelisme dan pelepasan pisau yang diperlukan relatif terhadap permukaan kerja meja belakang.

Setelah baut spacer dikencangkan terakhir, pisau bisa bergerak. Oleh karena itu, Anda harus memeriksa sekali lagi apakah sudah terpasang dengan benar, putar poros dalam keadaan diam dan pastikan pisau terpasang dengan benar.

Meja belakang dipasang sedemikian rupa sehingga permukaan kerjanya bersinggungan dengan lingkaran yang dibatasi oleh tepi tajam pisau, atau 0,02...0,03 mm di bawahnya (Gbr. 3, a). Jika templat yang terverifikasi (penggaris kendali) digunakan saat memasang poros pisau, maka pisau akan dipasang secara tangensial. Jika perangkat kontrol dan penyetelan digunakan selama penyetelan, dengan mendasarkannya pada permukaan silinder rumah poros pisau, maka perlu untuk menyetel posisi ketinggian meja belakang. Meja disetel dengan memutar rol eksentrik melalui sekrup batang 2 dengan mur 3, dan keakuratan pemasangan dikontrol oleh templat yang terverifikasi atau perangkat indikator.

Beras. 2. Penyelarasan pisau pada batang pisau mesin penyambung: a - dengan penggaris kendali atau balok kayu, b - templat, c - perangkat dengan indikator; 1 - blok, 2 - meja, 3 - poros bilah, 4 - penghenti, 5 - braket, 6 - mur pengunci, 7 - sekrup, 8 - rumahan, 9 - indikator

Saat mengolah bagian batang, penggaris pemandu diposisikan sedemikian rupa sehingga jarak ke ujung kiri batang pisau sedikit lebih besar dari lebar benda kerja yang sedang diproses. Ketika pisau menjadi tumpul, penggaris dipindahkan ke kanan dan bagian-bagian tersebut diproses dengan bagian batang pisau yang pisaunya belum tumpul. Saat memproses bagian-bagian dengan permukaan yang berdekatan tidak tegak lurus, penggaris pemandu diposisikan sedemikian rupa sehingga sudut antara permukaan kerja dan poros pisau menjadi tumpul.

Pemandu pagar pada penyambung dua sisi menjalankan fungsi yang sama seperti meja depan dan belakang. Penggaris diatur relatif terhadap kepala penyambung tepi menggunakan pegangan, dan jumlah lapisan yang akan dihilangkan diatur menggunakan skala yang dipasang pada bingkai.

Mekanisme pengumpan otomatis atau pengumpanan konveyor diatur ketinggiannya (Gbr. 3, b) menggunakan handwheel, tergantung pada ketebalan benda kerja yang sedang diproses. Jarak dari permukaan kerja meja depan ke roller pengumpan (jari konveyor) harus kurang dari 2...3 mm dari ketebalan benda kerja. Pengumpan otomatis diposisikan di atas poros pisau sehingga roller pengumpan pertama berada di atas meja depan pada jarak 50...60 mm dari poros pisau, dan roller lainnya berada di atas meja belakang.

Pengumpan otomatis diorientasikan relatif terhadap penggaris pemandu sehingga penggulung tidak sejajar dengan sumbu poros pisau (sudut 1...30), yang mana pengumpan otomatis diputar relatif terhadap sumbu vertikal. Susunan rol pengumpan ini memungkinkan benda kerja ditekan pada penggaris pemandu dan meningkatkan kondisi alasnya.

Tekanan elemen umpan pada benda kerja harus cukup untuk memberi makan tanpa tergelincir. Tekanan yang berlebihan menyebabkan peningkatan keausan pada mekanisme pengumpan otomatis dan deformasi bagian di area poros pisau.

Beras. 3. Menyiapkan mesin penyambung: a - menyiapkan meja, b - memasang pengumpan otomatis; 1 - meja belakang, 2 - batang sekrup, 3 - mur, 4 - poros bilah, 5 - meja depan, 6 - pegangan untuk mengatur ketebalan lapisan yang akan dilepas, 7 - skala, 8 - roller eksentrik, 9 - batang

Meja depan dipasang sedemikian rupa sehingga permukaan kerjanya berada di bawah generatrix atas lingkaran yang dibatasi oleh ujung tombak pisau. Besarnya tonjolan pisau relatif terhadap meja depan menentukan ketebalan lapisan yang akan dihilangkan. Karena ketebalan lapisan terbesar bergantung pada derajat kelengkungan benda kerja, ketinggian meja disesuaikan sebelum memproses setiap benda kerja. Dengan memutar rol eksentrik melalui batang, pegangan 6 menaikkan atau menurunkan meja. Jumlah gaya angkat dikontrol pada skala.

Bekerja pada mesin. Saat memproses benda kerja kecil, planer yang diberi makan secara manual dioperasikan oleh satu pekerja. Operator mesin mengambil benda kerja dari tumpukan, mengevaluasi secara visual tepi cembung dan cekung benda kerja dan menempatkannya dengan permukaan cekung di meja depan. Benda kerja yang sangat bengkok atau cacat harus ditolak

Menekan benda kerja ke meja dan penggaris pemandu dari samping dengan tangan kiri Anda, memasukkannya ke batang pisau dengan tangan kanan Anda. Saat bergerak, ujung depan benda kerja menggerakkan pelindung kipas sehingga memberikan akses ke pisau yang berputar.

Setelah memproses ujung depan benda kerja, Anda harus menekan dengan kuat bagian yang diproses ke bidang meja belakang dengan tangan kiri Anda dan melanjutkan pengumpanan.

Saat memberi makan, pantau dengan cermat posisi tangan Anda relatif terhadap batang pisau dan jaga jarak yang aman. Saat memproses bagian-bagian kecil, terdapat peningkatan risiko cedera, sehingga benda kerja yang lebih pendek dari 400, lebih sempit dari 50, dan lebih tipis dari 30 mm dimasukkan ke dalam mesin hanya dengan pendorong khusus (Gbr. 81). Setelah setiap lintasan, operator mesin mengevaluasi kualitas pemrosesan dan, jika permukaan tidak rata, akan melakukan bidang ulang.

Jika dua permukaan suatu bagian perlu disejajarkan, pertama-tama permukaannya digiling, lalu tepinya, menekan bagian dengan permukaan yang telah diproses sebelumnya ke penggaris pemandu. Pada mesin dua sisi, operasi ini dilakukan dalam satu lintasan.

Saat memproses komponen berukuran besar dan besar, mesin dioperasikan oleh dua orang pekerja. Operator mesin memposisikan dan mengumpankan benda kerja, dan pekerja kedua, yang berdiri di belakang mesin, membantu pada tahap akhir pemrosesan, menerima bagian yang sudah jadi dan menempatkannya dalam tumpukan. Jika perlu, meja roller tambahan dipasang di depan dan di belakang mesin.

Kecepatan pengumpanan manual pada mesin dipilih secara individual untuk setiap benda kerja, tergantung pada cacat dan kedalaman penggilingan yang diperlukan. Saat melakukan counter-cutting dan milling melawan serat, kecepatannya harus dikurangi. Kedalaman penggilingan tergantung pada kelonggaran pemrosesan dan ukuran cacat.

Beras. 4. Skema pengolahan bagian-bagian kecil menggunakan pendorong

Menghapus stok dalam sekali jalan biasanya tidak memungkinkan diperolehnya kualitas pemrosesan yang diperlukan. efek terbaik dicapai dalam dua lintasan atau lebih pada kedalaman penggilingan kecil, karena dalam hal ini deformasi bagian di bawah pengaruh gaya penjepit dan tekanan internal pada material benda kerja berkurang.

Pada mesin dengan pengumpanan mekanis, kecepatan pengumpanan dipilih sesuai jadwal berdasarkan kondisi beban maksimum motor pemotong dan memastikan kekasaran permukaan yang ditentukan.

Bagian yang dihasilkan harus diperiksa keakuratan pemrosesannya. Dengan menerapkan permukaan yang dirawat dari satu bagian ke bagian lainnya, besarnya kesalahan pemrosesan dinilai secara visual berdasarkan besarnya celah di antara keduanya. Selain itu, kerataan permukaan mesin dapat diperiksa dengan alat pengukur tepi lurus dan alat peraba. Penyimpangan dari bidang tidak boleh melebihi 0,15 mm pada panjang 1000 mm. Permukaan yang dirawat di dekatnya harus saling tegak lurus. Deviasi yang diijinkan adalah 0,1 mm pada ketinggian 100 mm. Tegak lurus diperiksa dengan kotak uji dan alat ukur. Kekasaran permukaan yang dirawat harus 60...100 mikron. Jika suku cadang tidak memenuhi persyaratan yang ditentukan, mesin harus disesuaikan.

Mesin penyambung SF6-2 terdiri dari tempat tidur dan meja kerja, yang terdiri dari dua pelat besi cor halus horizontal (belakang dan depan), dilengkapi dengan rahang baja tipis di sisi poros pisau. Tujuan dari spons adalah untuk melindungi ujung pelat dari abrasi, mengurangi jarak antara pisau dan pelat, serta menopang serat saat memotong serpihan. Poros pisau ditempatkan di antara pelat. Poros pisau diposisikan sedemikian rupa sehingga ujung tombak pisau yang dipasang di atasnya rata dengan pelat belakang. Setiap pelat dapat dinaikkan dan diturunkan secara terpisah menggunakan sekrup.

Beras. 1. Alat untuk menyeimbangkan poros pisau

Penggaris pemandu dipasang di atas meja, yang dapat dipindahkan sepanjang lebar meja. Jointer beroperasi langsung dari motor listrik melalui penggerak V-belt.

Saat menyambung, bahan yang sedang diproses ditempatkan di pelat depan meja, jika memungkinkan, pada sudut kanan ke batang pisau dan, menekannya dengan kuat ke pelat dengan tangan kiri di dekat pisau, dengan tangan kanan lebih jauh dari mereka, geser ke atas pisau, yang akan meratakan permukaan bawah bagian tersebut.

Beras. 2. Penyambung SF6-2:

a - tampilan umum: 1 - motor listrik, 2 - pelat belakang meja kerja, 3 - penggaris pemandu, 4 - pegangan untuk indikator ketinggian pelat depan, 5 - poros pisau, 6 - pelindung kipas, 7 - pelat depan dari meja kerja, 8 - perangkat start, 9 - tempat tidur; b - diagram perencanaan: 1 - pelat belakang, 2 - pelat depan, 3 - ketebalan chip dilepas

Ketika ujung depan bagian melewati pisau, bagian tersebut dibawa dengan tangan kiri ke permukaan pelat belakang, dan dengan tangan kanan ke permukaan pelat depan. Tekanannya harus seragam mungkin, dan pengumpanannya harus halus dan seragam.

Pertama, sisi lebar bagian (wajah) disentuh, dan kemudian sisi sempit (tepi). Saat merencanakan sisi kedua yang berdekatan, bagian tersebut harus ditekan ke meja dan ke penggaris pemandu.

Untuk menghindari lecet yang berlebihan pada serat, perencanaan harus dilakukan lapis demi lapis. Saat merencanakan bagian-bagian yang terbuat dari kayu pinus, disarankan untuk menyeka meja kerja dengan lap yang dibasahi dengan minyak tanah, karena resin yang dikeluarkan dari kayu menempel pada meja dan menyulitkan untuk memindahkan bagian-bagian tersebut.

Dengan pemasangan pisau yang sangat hati-hati pada batang pisau, masih tidak mungkin untuk memposisikan ujung tombaknya tepat di sepanjang lingkaran yang sama, dan diperoleh perbedaan 0,5-0,1 mm pada jari-jari pemotongan. Karena itu, gelombang muncul di permukaan yang dirawat. Untuk mengurangi perbedaan ini, digunakan alat untuk menyambung dan meluruskan pisau di lokasi pemasangan. Perangkat ini diproduksi bersama dengan mesin lipat dan terpasang terpisah. Setelah pisau disambung dan diluruskan, perbedaan jari-jari pemotongan berkurang menjadi 0,03-0,02 mm dan permukaan rata menjadi lebih halus.

Bagian penajaman perangkat dikontakkan dengan bilah salah satu pisau pada poros pisau dan diamankan pada posisi ini. Kemudian hidupkan perangkat dan gerakkan di sepanjang pemandu di sepanjang pisau, sejajarkan mata pisau dan luruskan. Setelah selesai mengedit satu pisau, putar batang pisau, letakkan pisau kedua di bawah bagian pengasah alat dan ulangi penyambungan dan pelurusan. Bilah semua pisau yang dipasang pada batang pisau diproses dengan cara ini.

Untuk mengumpankan material, Anda perlu menggunakan blok pendorong khusus yang memastikan pengoperasian yang aman dan mencegah jari Anda bersentuhan dengan pisau.

Lebar planing pada mesin SF6-2 adalah 600 mm, tebal lapisan yang dihilangkan 6 mm, diameter pemotongan 125 mm, jumlah pisau pada poros, jumlah putaran poros pisau per menit adalah 5000 , kekuatan motor listrik poros pisau adalah 4,5 kW. Berat mesin 860 kg.

Mesin planing SF4-4 dirancang untuk meratakan dan meratakan permukaan sepanjang bidang dan untuk menggiling papan dan batang menjadi sudut. Mesin ini memiliki poros dua pisau bundar dengan pisau pengikat baji. Spindel untuk penggilingan vertikal terdiri dari pemandu depan dan belakang serta blok spindel dengan kepala dua pisau. Penggaris depan dapat digerakkan, digerakkan sesuai dengan kedalaman penggilingan yang ditentukan; penggaris belakang dipasang tidak bergerak. Spindel digerakkan oleh motor listrik individual melalui sabuk-V. Mesin ini dilengkapi dengan pengumpan otomatis UPA-3, yang secara otomatis mengumpankan benda kerja.

Lebar planing pada mesin 400 mm, tebal lapisan yang dilepas 6 mm, diameter poros pisau 125 mm, diameter pemotongan 128 mm, jumlah pisau pada poros, daya motor listrik poros pisau 2,8 kW, jumlah putaran poros pisau per menit 5000, berat mesin 620 kg.

Mesin jointing SF4-4 memungkinkan untuk melakukan jointing dan milling, yaitu menggabungkan beberapa operasi pada satu mesin yang memerlukan dua mesin berbeda. Ruang produksi dihemat dan produktivitas peralatan meningkat. Produktivitas tenaga kerja meningkat dua kali lipat dengan mempercepat penyediaan pakan dan mengurangi jumlah pekerja.

Beras. 3. Penyambung SF4-4

Untuk mencegah kecelakaan, pelindung atau tirai pengaman dipasang di atas poros pisau, yang dipindahkan ke samping selama pengoperasian benda kerja itu sendiri, dan setelah bagian tersebut lewat, di bawah aksi pegas, seluruh poros pisau ditutup. lagi.

Untuk mekanisasi pengumpanan benda kerja, Anda dapat menggunakan pengumpan otomatis roller yang terpasang, di mana roller digerakkan oleh motor listrik melalui gearbox. Badan pengumpan otomatis, dengan bantuan tuas dan dudukan, dapat dipasang sehingga rol akan menekan benda kerja ke meja atau ke penggaris pemandu.

Pagar yang ada untuk mesin pertukangan kayu sebagian besar berukuran besar dan kurang serbaguna. Pabrik Mesin Pengerjaan Kayu Kurgan memproduksi pengumpan otomatis UPA-3, yang dapat digunakan sebagai pagar universal pada gergaji bundar, planer, dan mesin penggilingan.

Dengan menggunakan pengumpan otomatis UPA, dudukan dengan perangkat dipasang di meja mesin, atau pada platform yang dipasang di sebelah mesin, serta pada fondasi terpisah di sebelah kanan atau kiri mesin.

Beras. 4. Penjaga keselamatan untuk jointer:

a-perisai Erokhin; b - pagar kipas; 1 - pelindung pegas, 2 - tirai; c - pengumpan otomatis dengan penjepit atas: 1 - dudukan, 2 - pengumpan otomatis, 3 - meja depan

Badan pengumpan otomatis, menggunakan engsel dan dudukan, dapat dipasang sehingga roller akan menekan benda kerja saat mengolahnya ke meja atau ke penggaris pemandu.

Pada mesin jointing, automatic feeder UPA-3 dipasang sedemikian rupa sehingga pasangan roller pertama terletak di atas bagian depan meja, pasangan kedua dan ketiga terletak di atas belakang. Sepanjang lebar mesin, feed roller dipasang di tengah material yang akan direncanakan.

Beras. 5. Pagar universal - pengumpan otomatis UPA-3 (lihat dari sisi bahan yang diproses)

Jarak antara roller dan meja mesin diatur kurang dari ketebalan material yang disediakan. Bahan diumpankan secara manual ke pasangan rol kedua, dan kemudian dengan pengumpan otomatis.

Mesin penyambung dua sisi S2F-4 dengan umpan mekanis dan kepala penyambung tepi ditunjukkan pada Gambar. 6. Mesin ini digunakan untuk meratakan dan menyambung secara simultan permukaan bawah dan tepi kanan suatu benda kerja (perencanaan sudut). Mesin ini terdiri dari rangka besi tuang di mana dua pelat ditempatkan pada penyangga eksentrik - depan dan belakang, di antaranya terdapat poros pisau dengan diameter 125 dan panjang 410 mm, yang memiliki pelindung kipas. Poros pisau berputar pada bantalan bola dan digerakkan oleh motor listrik 4,5 kW melalui penggerak sabuk-V. Ada penggaris pemandu di pelat. Pelat depan berfungsi sebagai pemandu benda kerja sebelum perencanaan, dan pelat belakang dirancang untuk memindahkan benda kerja selama perencanaan. Besar kecilnya lapisan kayu yang dihilangkan diatur dengan cara menaikkan atau menurunkan bagian depan meja menggunakan pegangan yang di dalamnya terdapat penunjuk ketinggian. Pelat belakang disetel menggunakan sekrup atau mur. Lebar perencanaan mesin adalah 400 mm. Ketebalan benda kerja yang diproses adalah 15-100 mm, ketebalan lapisan yang dihilangkan adalah 6 mm, jumlah pisau pada poros adalah 2-4, jumlah putaran per menit poros pisau adalah 6000, berat berat mesin adalah 800 kg. Pada mesin, selain poros pisau horizontal, kepala pisau vertikal dipasang, di mana tepi benda kerja diratakan. Kepala pemotong vertikal dipasang pada spindel penyambung tepi yang dipasang pada penyangga khusus. Pengumpan otomatis dan kepala tepi memiliki motor listrik tersendiri. Oleh karena itu, penggerak spindel kepala pemotong vertikal dilakukan dari satu motor listrik dengan daya 1,7 kW melalui transmisi V-belt. Benda kerja dan kayu diumpankan ke poros pemotong horizontal menggunakan pengumpan otomatis, yang digerakkan oleh motor listrik lain melalui gearbox. Pengumpan otomatis terletak di sisi mesin pada batang vertikal dan, tergantung pada ketebalan benda kerja yang sedang diproses, dapat bergerak dalam arah vertikal dan melintang. Kontrol tombol tekan.

Beras. 6. Mesin penyambung dua sisi S2F-4 dengan pengumpan otomatis dan kepala penyambung tepi:

1 - tombol kontrol, 2 - pelindung kipas poros pisau, 3 - meja belakang, 4 - pengumpan otomatis, 5 - spindel penyambung tepi, 6 - sekrup penyetel ketinggian meja belakang, 7 - penggaris pemandu, 8 - pegangan mekanisme eksentrik untuk depan penyesuaian ketinggian meja, 9 - meja depan

Mesin planing dengan pengumpanan komponen secara mekanis lebih produktif dibandingkan mesin dengan pengumpanan manual yang dibahas di atas.

Perangkat untuk pengumpanan suku cadang secara mekanis memiliki rol berlapis karet atau rantai konveyor. Rol digerakkan oleh motor listrik melalui gearbox. Rantai konveyor memiliki pin pegas. Rantai jari yang tak berujung, bergerak ke arah pisau, ambil benda kerja dan gerakkan di atas batang pisau mesin. Tergantung pada ketebalan bagian yang diproses, rantai konveyor dapat dipasang pada ketinggian berbeda. Rantai ini digerakkan oleh motor listrik individual built-in dengan daya 0,6 kW.

Mesin penyambung SF6A-2 dengan umpan konveyor lebih bertenaga; digunakan untuk memproses satu atau beberapa benda kerja dengan lebar hingga 600 mm. Poros empat pisau mesin digerakkan melalui penggerak sabuk oleh motor listrik. Untuk pengereman cepat pada poros pisau digunakan rem elektromagnetik, bekerja pada permukaan ujung piringan yang dipasang di ujung poros. Di sepanjang lingkar piringan terdapat lubang-lubang untuk penahan yang mengatur posisi poros saat mengasah pisau. Material disuplai melalui konveyor rantai ganda yang dilengkapi dengan batang melintang dengan cakar pegas. Karena banyaknya cakar, tekanan masing-masing cakar pada benda kerja tidak signifikan dan oleh karena itu benda kerja tidak berubah bentuk saat bergerak di sepanjang meja. Rantai dengan palang dikencangkan pada dua pasang sproket - satu penggerak dan tegangan lainnya. Ada perangkat yang dapat dilepas untuk mengasah dan menyambung pisau langsung pada mesin.

Beras. 7. Penyambung dan perangkat untuk pengumpanan bagian secara mekanis:

a - pandangan umum mesin; b - diagram mekanisme konveyor pada mesin jointing: 1 - poros pisau, 2 - benda kerja, 3 - pelat belakang, 4 - jari penekan, 5 - rantai konveyor, 6 pelat depan

Beras. 8. Diagram kinematik mesin penyambung dengan konveyor umpan:

1 - mekanisme pengatur ketinggian meja belakang, 2 - meja belakang, 3 - mekanisme penggerak konveyor, 4 - konveyor, 5 - meja depan, 6 - mekanisme pengatur ketinggian meja depan, 7 - mekanisme untuk menyesuaikan ketinggian konveyor dengan ketebalan benda kerja, 8 - poros pisau

Diagram tempat kerja pada mesin jointing ditunjukkan pada Gambar. 9. Bagian-bagian yang diproses pada mesin harus ditempatkan di dekat mesin sehingga pekerja tidak perlu melakukan transisi dan pergerakan yang tidak perlu.

Bantalan baja tajam harus dipasang di meja kerja pada slot poros pisau, dipasang rata dengan permukaan meja. Jarak antara tepi bantalan dan permukaan yang digambarkan oleh bilah pisau tidak lebih dari 3 mm.

Poros pisau harus memiliki alat pelepas cepat untuk mengamankan pisau.

Beras. 9. Diagram tempat kerja pada mesin jointing:

1 - tempat operator mesin, 2 - kosong, 3 - bagian yang diratakan

Benda kerja yang lebih pendek dari 400 mm, lebih sempit dari 50 mm atau lebih tipis dari 30 mm bila diumpankan secara manual harus diratakan hanya dengan menggunakan balok khusus - penekan. Perencanaan bagian tipis dan pendek secara berkelompok hanya dapat dilakukan dengan menggunakan tsulagi. Perencanaan berbentuk dan melengkung dilarang.

Setelah kedua bagian meja diposisikan pada ketinggian yang diperlukan, mekanisme pengangkatan harus dipasang dengan aman pada posisi ini. Bidang meja belakang harus bersinggungan dengan permukaan silinder yang digambarkan oleh bilah pisau.

Bagian poros pisau yang tidak berfungsi harus ditutup dengan pelindung yang secara otomatis bergerak bersama penggaris pemandu. Dilarang mengencangkan penggaris pemandu dengan klem.

Pada mesin penyambung dengan umpan mekanis, perencanaan simultan dari dua atau lebih bagian dengan ketebalan berbeda hanya diperbolehkan jika masing-masing bagian ditekan dengan kuat.

Jika Anda perlu mengembalikan papan atau balok ke kondisi sempurna, tergantung situasinya, gunakan yang dibeli atau buatan sendiri, manual atau listrik. tukang kayu, mesin penyambung otomatis, atau versi benchtop dengan pengumpanan manual.

Jenis penyambung manual apa yang bisa digunakan?

Hampir di setiap bengkel, pesawat menempati tempat yang penting. Namun alat ini tidak selalu mampu mengolah kayu dengan baik, apalagi jika tidak dikonfigurasi dengan benar. Goresan muncul, dan seluruh serat digerogoti dari bidang yang tampak halus, bukannya terkelupas. Penyambung meja memanifestasikan dirinya dengan cara yang sangat berbeda; dengan tangan Anda sendiri, Anda dapat mengubah papan yang kikuk menjadi bahan finishing yang mengkilap dan berkilau.

Alat penyambung genggam pada umumnya jauh lebih besar daripada pesawat terbang, dan bobot badannya saja memberikan keuntungan yang signifikan, karena tekanan pada permukaannya sekencang mungkin. Panjang alat pertukangan ini jarang kurang dari 90 sentimeter, kecuali yang disebut setengah sambungan, yang solnya biasanya mencapai panjang 25 hingga 50 sentimeter. Yang lainnya ciri khas– adanya pegangan yang nyaman di belakang potongan besi yang menonjol di atas balok, yang tanpanya proses penyambungan akan sangat sulit. Omong-omong, lebar pemotongnya adalah 6 hingga 8 sentimeter, yang memerlukan penyesuaian yang cermat, tanpa distorsi.

Jenis alat penyambung yang kurang umum dan jarang digunakan adalah tsinubel, zenzubel, rabat, dan lidah dan alur. Mari kita lihat masing-masing lebih detail sehingga Anda dapat memutuskan sendiri apakah layak memiliki sesuatu seperti ini di bengkel Anda. Jika Anda membuat furnitur dan dihadapkan pada kebutuhan untuk menutupi kayu dengan kain, tsinubel akan sangat berguna dalam pekerjaan Anda. Alat ini memiliki balok berat dengan panjang 200 milimeter dan pemotong dengan permukaan kerja bergelombang segitiga, yang memastikan kayu melengkung dan mengembang.

Zenzubel yang digunakan untuk memotong dan meratakan bagian dan lipatan juga cukup berat, meskipun memiliki bodi yang sempit dengan panjang 240 milimeter, karena baloknya dibuat cukup tinggi. Pemotong dengan bilah lurus atau miring, panjangnya biasanya sekitar 20 sentimeter (karena itu tinggi badannya), dan lebarnya mencapai 2 sentimeter. Tujuan dari sepatu lipat serupa, yang membedakan hanyalah memiliki bagian akhir yang lebih lebar dan sol yang berundak. Biasanya ada dua tepian, yang satu mengatur lebar potongan di sepanjang tepi bagian, dan yang kedua diperlukan untuk menjaga kedalaman.

Alat lidah dan alur (alat untuk membuat alur atau sebaliknya lidah) memerlukan uraian khusus, terdiri dari dua balok, balok kerja dan pemandu, dihubungkan dengan sekrup. Ada dua jenisnya, yang masing-masing memiliki namanya sendiri, namun relatif jarang digunakan. Sebenarnya untuk membuat alur, Anda memerlukan nuthebel yang memiliki pemotong sempit yang dapat diganti, yang lebarnya dipilih berdasarkan parameter lidah yang diperlukan. Federhebel dirancang untuk mendapatkan sisir dan memiliki potongan besi dengan slot, yang juga dapat diganti. Versi universal alat ini memungkinkan Anda dengan bebas mengganti satu jenis pemotong ke jenis lainnya.

Pisau penyambung - prinsip pemasangan dan penajaman

Berbeda dengan bidang konvensional, yang besinya hanya menonjol beberapa milimeter dari solnya dan memiliki sudut pemasangan sekitar 50 derajat, penyambung dirancang untuk pemrosesan dengan kualitas lebih tinggi.. Satu-satunya pengecualian adalah tsinubel, yang pemotongnya, diasah pada sudut 30°, diorientasikan ke permukaan pada sudut sekitar 70-80°, sehingga kayunya tidak diratakan, melainkan dikikis. Pisau seperti itu jarang terjadi, jadi jika ujung tombaknya patah, Anda dapat mengganti potongan besi tersebut dengan sepotong pisau yang diasah di satu sisi, diapit di antara pemotong dan pemecah serpihan pada planer ganda.

Sedangkan untuk alat utama penyambungan, pemotongnya diatur pada sudut 45° terhadap permukaan yang akan dikerjakan, dan sudut penajamannya dipertahankan pada 23°. Lebar slot untuk chip adalah 9 milimeter, sehingga memerlukan tambahan berupa pemecah chip yang wajib digunakan pada pisau penyambung. Pada American jointer, setrika diikat dengan sekrup, dan panjang badannya relatif pendek, meski ada juga pegangan di bagian belakang.

Dalam zenzubel, pemotong dengan bilah miring dipasang pada bagian vertikal memanjang balok dengan sudut 13°30'; versi lurus dari potongan besi dipasang dengan cara standar. Ada contoh zenzubel untuk membuat alur seperti “ pas", atau disebut "hadiah", dengan pisau, dua ujungnya tajam menyatu menjadi sudut lancip. Disarankan untuk mengasah pisau untuk alat ini pada sudut 23°; setelah memasang irisan, jarak untuk keripik harus minimal 7 milimeter.

Dengan pisau lipat, pisau diasah dengan cara yang sama, tetapi lebar bentang di bawah keripik harus selebar 9 milimeter. Pemotong diposisikan pada sudut 45° terhadap permukaan yang sedang diproses. Yang terbaik adalah mengambil tumpukan lidah logam universal; ia memiliki beberapa alur yang diorientasikan pada sudut yang diinginkan untuk berbagai pemotong, dan potongan besi dijepit dengan sekrup khusus. Sesuai kebutuhan, satu atau beberapa pisau dicabut, sedangkan sisanya ditempatkan di posisi atas.

Otomatisasi proses penyambungan dalam pengolahan kayu

Jika sebuah papan perlu direncanakan, biasanya papan tersebut dipasang di meja kerja atau, paling tidak, diletakkan pada penahan, dan kemudian, dengan menggunakan perkakas tangan atau turunannya, papan tersebut dibawa ke tingkat kehalusan yang diinginkan. Namun hasil yang sama dapat dicapai dengan cara sebaliknya, jika Anda menggunakan mesin penyambung umpan manual. Versi paling nyaman untuk bengkel ini adalah meja kerja "Lilliputian", yang dapat dipasang bahkan di bangku tinggi. Ada juga model yang lebih berat, tetapi semuanya serupa secara struktural, kecuali mesin otomatis dengan tambahan konveyor kecil.

Meja sambungan seperti itu terdiri dari dua pelat terpisah, dipasang pada satu bidang pada rangka besi tuang, di antaranya terdapat celah di mana poros dengan dua pisau berputar. Pemotongnya terletak hampir rata dibandingkan dengan bidang kerja. Kedalaman planing diatur dengan menggerakkan pelat menggunakan flywheel. Penggaris pemandu dipasang di atas permukaan, yang dapat mengubah sudut relatif terhadap bagian atas meja, dan juga bergerak melintasi bidang untuk menyesuaikan lebar sambungan. Selain itu, dalam banyak kasus, terdapat klem yang membatasi pergerakan benda kerja.

Model paling ringan dari jointer umpan tangan stasioner memiliki berat 150 kilogram dengan panjang meja 33,5 sentimeter dan lebar bidang tidak lebih dari 10 sentimeter.

Berbeda dengan mesin berat dengan pengumpanan material otomatis, di mana motor dihubungkan ke poros melalui penggerak sabuk, pisau model ringan dan sedang menerima torsi langsung dari rotor. Dengan kata lain, motor dihubungkan langsung ke poros, ke ujung menonjol tempat rotor dipasang, atau melalui kopling. Untuk keamanan saat bekerja dengan pemotong, pelindung transparan dipasang, dan celah antara pelat dan pisau hampir seluruhnya tersembunyi di bawah pelat baja.

Mesin planer dan mesin planer bekerja dengan cara yang serupa, yaitu menghilangkan lapisan material dari permukaan atau tepi papan, sehingga tujuan dari mesin ini sering kali membingungkan. Keduanya berfungsi untuk meratakan permukaan kayu dan memberikan penampang persegi panjang, tetapi masing-masing digunakan dengan cara dan fungsi tertentu. operasi yang berbeda. Mesin penyambung planer dapat membuat salah satu permukaan papan menjadi rata dan tepi yang berdekatan tegak lurus dengan permukaannya, tetapi ia tidak dapat memberikan papan ini ketebalan yang sama sepanjang keseluruhannya - ini adalah pekerjaan yang lebih tebal. Dengan demikian, mesin planer-jointer dan mesin pengental bekerja secara bersamaan. Mendapatkan benda kerja yang rata bentuk yang benar dimulai dengan planer dan jointer, jadi kita akan melihatnya terlebih dahulu.

Jointing: langkah dasar dalam mencapai kesuksesan

Bagaimana cara kerja penyambung?

Seperti yang dapat dilihat dari diagram planer (Gbr. 1), Meja depan dan belakang dipisahkan oleh batang pisau berbentuk silinder. Meja depan dipasang tepat di bawah titik atas lingkaran yang digambarkan oleh pisau, meja belakang sejajar dengannya.

Saat memasukkan benda kerja ke batang pisau, pisau menghilangkan bagian material yang berada di bawah bidang meja belakang. Permukaan halus yang dirawat kemudian dipindahkan ke sepanjang meja belakang. Pada setiap lintasan berikutnya, sebagian kayu lainnya dihilangkan hingga seluruh sisi papan yang diproses menjadi rata.

Peras plastiknya terlebih dahulu

Sebelum menyambung, lihat sepanjang tepi papan untuk memeriksa apakah ada tekuk atau bengkok. (Gbr. 2), dan juga untuk menentukan arah serat. Untuk hasil terbaik, ratakan papan yang melengkung sehingga sisi cembung menghadap ke atas (dengan kata lain, papan harus bertumpu pada tepinya) dan butirannya mengarah ke bawah dan ke belakang. (Gbr. 1). Jika serat mengarah ke atas, pisau yang bergerak akan merobek serat tersebut, menyebabkan potongan kecil benda kerja putus (disebut penarikan). Untuk memangkas bagian muka papan, atur meja depan dengan kedalaman pemotongan tidak lebih dari 1,6 mm. Tempatkan papan di meja depan di depan poros pemotong. Dengan menggunakan pendorong, dorong papan ke depan. Tekanan ke bawah seharusnya hanya memastikan bahwa papan bersentuhan dengan meja depan, tidak lebih. (foto A). Gaya penjepitan yang berlebihan dapat meluruskan lengkungan memanjang atau melintang, dan setelah penjepit dilepas, papan akan kembali ke bentuk semula.

Tekan papan dengan bius. Upaya utama harus diarahkan untuk menggerakkan papan ke depan, dan bukan menekannya ke meja.

Berikan sedikit tenaga untuk memastikan bahwa bagian papan yang sudah jadi tetap bersentuhan dengan meja belakang. Gunakan kedua tangan untuk mengumpankan benda kerja ke depan.

Ketika sekitar 15cm papan berada di atas poros pemotong, gerakkan tangan kiri Anda (dan tekan) ke ujung papan di meja belakang (foto B). Sekitar setengah jalan melewati lorong, bergerak tangan kanan ke bagian benda kerja yang diproses dan terus mengumpankannya ke depan secara merata sampai proses pengerjaan selesai (foto C).

Gerakkan tangan Anda seperlunya untuk menekan bagian papan yang sudah jadi ke meja belakang. Lewatkan seluruh papan melewati poros pisau.

Gambarlah garis berliku-liku dengan kapur ke atas dan ke bawah papan. Ini akan membantu Anda melacak kemajuan pekerjaan Anda. Jika garis tersebut hilang, papan dianggap datar.

Tidak perlu membuang material lebih dari yang diperlukan. Untuk mengontrol hasilnya, gambar garis bergelombang di papan dengan kapur. Jika papan memiliki lengkungan melintang atau memanjang yang signifikan, hanya sedikit material yang akan dihilangkan pada lintasan pertama (fotoD). Dengan setiap lintasan berikutnya, papan akan menjadi lebih rata dan permukaan yang dirawat menjadi lebih lebar. Jika garis kapurnya hilang, papan menjadi rata.

Setelah meratakan jatuhnya papan, tandai seperti yang ditunjukkan pada “Tip of the Master”.

Selama pemrosesan awal bahan, mungkin sulit untuk mengingat permukaan papan mana yang telah diproses dan tepi mana yang tegak lurus dengan permukaan tersebut. Oleh karena itu, setelah lintasan terakhir, tandai permukaan yang baru saja Anda selesaikan. Secara tradisional, pembuat furnitur membuat coretan pada permukaan tepinya, dan tepi yang tegak lurus ditandai dengan tanda centang, yang ujungnyagerombolan diarahkan ke permukaan yang dipangkas.

Lalu selesaikan bagian tepinya

Berikan gaya dalam dua arah, tekan papan ke pagar memanjang dan masukkan ke depan ke poros pemotong. Saat bekerja dengan papan yang lebarnya kurang dari 100 mm, gunakan penekan.

Setelah salah satu ujung papan diratakan, tidak akan sulit untuk memotong tepinya dengan tegak lurus ke tepinya. Lakukan langkah yang sama seperti saat menyambung papan, hanya dengan satu tambahan: saat mengumpankan papan, seperti dijelaskan di atas, tekan dengan kuat pada penahan memanjang (paralel). (foto E). Jika memungkinkan, untuk mencegah robek dan terkelupas, arahkan benda kerja sedemikian rupa sehingga serat kayu mengarah ke bawah dan menjauhi arah putaran poros pemotong. (Gbr. 1).

Tandai tepi yang sudah jadi seperti yang ditunjukkan pada Tip Pengrajin. Sekarang salah satu permukaan papan telah menjadi rata, dan salah satu tepinya menjadi tegak lurus terhadap permukaan tersebut, sekarang saatnya beralih ke planer ketebalan.

Penebalan: kosongkan dengan ketebalan berapa pun

Bagaimana cara kerja planer ketebalan?

Berbeda dengan planer dan planer, poros pisau pada planer ketebalan terletak di atas benda kerja sejajar dengan meja (Gbr. 3). Dengan menurunkan batang pisau setelah setiap lintasan, kami mengurangi ketebalan benda kerja dan membuatnya seragam di sepanjang panjangnya.

Saat bekerja dengan planer ketebalan, tidak perlu mengontrol benda kerja selama lintasan. Untuk melakukan ini, digunakan rol umpan, yang terletak di kedua sisi poros pisau, yang menekan benda kerja dan pada saat yang sama menariknya melalui mesin. Itulah mengapa sangat penting untuk melepaskan salah satu ujung benda kerja terlebih dahulu. Jika tidak ada bidang yang dapat membuat papan bertumpu pada meja mesin, rol pengumpan hanya akan menekan papan ke meja, dan poros pisau akan meratakan permukaan atasnya. Segera setelah papan keluar dari mesin bubut, lengkungan memanjang, melintang, atau bersayap yang ada akan muncul kembali.

Kebenaran tentang penebalan

Saat memasukkan benda kerja ke dalam mesin pengental, Anda juga perlu memperhitungkan arah seratnya. Namun perlu diingat bahwa mesin ini memproses papan dari atas, sehingga aturan di sini terbalik. Untuk mengurangi robekan, arahkan papan agar butirannya mengarah ke atas dan ke belakang (Gbr. 3).

Menghapus lapisan material yang tidak lebih tebal dari 0,8 mm dalam sekali gerakan juga mengurangi risiko sobek. Jika mesin memiliki dua kecepatan pengumpanan, lakukan lintasan terakhir dengan kecepatan lebih rendah - ini akan menghasilkan permukaan yang lebih bersih. Untuk alasan yang sama, sebelum lintasan terakhir, disarankan untuk mengatur kedalaman pemotongan tidak lebih dari 0,4 mm.

Sebelum melewati papan pendek melalui planer, rekatkan dua batang ke papan tersebut untuk sementara. Dalam hal ini, langkah akan muncul pada palang, dan bukan pada benda kerja.

Kedalaman pemotongan yang kecil juga mengurangi ukuran anak tangga yang terbentuk di ujung benda kerja. Untuk lebih mengurangi ukuran anak tangga atau menghilangkannya seluruhnya, dukung papan panjang dengan tangan atau penyangga Anda di awal dan akhir lintasan sehingga terletak rata di atas meja mesin. Saat memproses papan pendek, gunakan batang bantu yang direkatkan ke sisinya, yang dilepas setelah penebalan. (fotoF).

Jika untuk mengasah papan hingga ketebalan yang diperlukan perlu menghilangkan material lebih dari 3 mm, kemudian setelah memproses permukaan atas, balikkan papan dan proses permukaan yang telah disambung sebelumnya. Kerjakan papan secara bergantian pada kedua sisi hingga ketebalan akhir tercapai. Menghilangkan jumlah material yang kira-kira sama dari setiap permukaan akan membuat benda kerja lebih stabil, sehingga mengurangi risiko lengkungan.

Masih mengalami masalah? Mungkin memerlukan penyesuaian

Jika Anda telah mengikuti semua petunjuk dengan tepat dan masih belum melihat hasil yang baik, kemungkinan besar mesin tidak sejajar. Bahkan teknologi pengerjaan kayu tercanggih di dunia pun tidak dapat memperbaiki hal ini. Jika Anda mencurigai ada yang salah dengan mesin, bacalah artikel tentang penyetelan peralatan yang diterbitkan di majalah kami.

- Untuk mengurangi jumlah limbah dan meningkatkan hasil material, potong papan sesuai panjang dan lebarnya sebelum disambung, sisakan ruang untuk diproses lebih lanjut. Benda kerja yang pendek dan sempit mempunyai defleksi yang lebih kecil dan dapat diproses dalam lintasan yang lebih sedikit.

- Untuk permukaan yang lebih halus dengan lebih sedikit robekan, keluarkan material maksimal 0,8 mm dalam sekali gerakan. Mengurangi kecepatan pengumpanan juga menghasilkan permukaan yang lebih bersih.

- Saat menyambung papan bersayap, tekan sudut yang berlawanan. Usahakan agar sudut-sudut ini tetap menempel pada meja dan jangan menggoyahkan benda kerja saat melewati poros pemotong. Setelah beberapa kali lintasan, sudut yang sejajar akan menghasilkan permukaan yang stabil untuk meletakkan benda kerja sambil menyambung bagian yang tersisa.

- Saat menyambung dua benda kerja untuk direkatkan di sepanjang tepinya, proses salah satu benda kerja dengan permukaan bawah menghadap penahan memanjang (foto kiri di bawah), dan yang lainnya - memutar bagian atasnya ke arah berhenti (foto tengah di bawah). Jika penahan memanjang mesin tidak tegak lurus dengan meja, kedua sudut akan saling meniadakan dan papan yang direkatkan akan menjadi rata. (foto kanan di bawah).

- Untuk meratakan permukaan papan yang lebarnya melebihi kemampuan mesin Anda, potong papan menjadi dua memanjang, ampelas setiap bagian, termasuk tepi yang diperoleh setelah digergaji, lalu rekatkan di sepanjang tepinya, sejajarkan permukaan yang rata dalam satu bidang. Pemotongan papan memanjang yang memiliki lengkungan atau sayap melintang atau membujur yang kuat lebih aman dilakukan dengan gergaji pita.

Peralatan perencanaan merupakan komponen penting dari proses pengerjaan kayu yang lengkap. Produk buatan pabrik harganya cukup mahal, sehingga mesin penyambung buatan sendiri cukup cocok untuk kebutuhan rumah tangga.

Tujuan dari alat ini adalah untuk meratakan benda kerja yang terbuat dari kayu atau chipboard secara memanjang (bahan yang dicat atau mengandung lem dapat menumpulkan elemen pemotongan peralatan). Setelah direncanakan pada jointer, sisi benda kerja yang diproses menjadi halus dan rata, yang diperlukan untuk kalibrasi selanjutnya planer atau penggilingan.

Opsi industri dibedakan berdasarkan dimensi dan bobotnya yang signifikan, yang memberikan penekanan getaran yang timbul dari bagian-bagian mesin yang berputar cepat (hingga 12.000 rpm). Panjang total permukaan kerja peralatan tersebut adalah 2–2,5 m. Lebar meja yang menentukan lebar maksimum benda kerja yang sedang diproses berada pada kisaran 400–600 mm.

Mesin penyambung yang lebih sederhana, yang dapat Anda buat sendiri di rumah, memiliki bobot, ukuran, dan kecepatan putaran poros yang lebih kecil (tidak lebih dari 6000 rpm). Panjang total permukaan meja pada peralatan tersebut adalah 1–1,5 m dengan lebar 200–300 mm.

Komponen utama jointer

- Tempat tidur. Elemen masif yang memberikan kekakuan struktural, pelepasan chip, dan penempatan penggerak listrik.

- Meja kerja (server dan penerima).

- Hentikan penguasa. Untuk merencanakan pada suatu sudut.

- Poros dengan elemen pemotong (pisau).

- Penggerak listrik. Memberikan rotasi poros melalui penggerak sabuk dan katrol.

- Mekanisme pelindung tipe rak atau kipas.

Komponen utama jointer

Selain itu, jointer Anda dapat dilengkapi dengan mekanisme pengumpanan benda kerja dan sistem pelepasan chip aspirasi.

Membuat sambungan Anda sendiri

Sebelum memulai aktivitas apa pun untuk membuat mesin dengan tangan Anda sendiri, Anda memerlukan tiga hal: proyek, bahan, dan alat. Semuanya saling berhubungan, karena proyek secara langsung bergantung pada bahan apa yang tersedia dan alat apa yang tersedia. Jika Anda tidak memiliki mesin las dan keterampilan untuk mengerjakannya, tidak ada gunanya mempertimbangkan proyek yang melibatkan struktur yang dilas.

Struktur logam juga dapat dirakit menggunakan sambungan baut. Opsi ini akan memiliki beberapa kualitas positif: sambungan baut dapat dibongkar tanpa banyak usaha jika perlu.

Untuk seorang tukang kayu, pilihan yang paling nyaman adalah struktur kayu, tetapi lebih rendah daripada logam dalam hal kekakuan dan masa pakai beberapa elemen mesin. Selain itu, simpul-simpul tertentu tidak dapat dibuat dari kayu.

Beberapa komponen harus dibeli atau dipesan. Ini adalah bagian-bagian seperti:

- poros dengan pisau, irisan pengikat, satu set bantalan, kuk;

- motor listrik;

- katrol;

- sabuk;

- perangkat awal.

Untuk menyusun proyek, Anda perlu memutuskan fungsi apa yang akan dilakukan perangkat. Opsi berikut ini dimungkinkan:

- tukang gabungan. Perangkat yang tujuannya adalah untuk merencanakan suatu bagian pada satu sisi tanpa kalibrasi.

- Mesin dua operasi yang juga menjalankan fungsi jointer.

- Mesin multi-operasional. Perangkat tersebut dapat digunakan untuk menggergaji, merencanakan, mengebor alur dan menggiling, seperti planer ketebalan.

Mesin penyambung adalah yang paling mudah dibuat, membutuhkan lebih sedikit alat, bahan, dan keterampilan.

Pembuatan tempat tidur

Elemen utama dari mesin penyambung, akan berisi meja kerja, poros dengan pisau dan penggaris penghenti. Sebuah drive akan dipasang di badan rangka, dan pelepasan chip juga akan diterapkan. Untuk membuat struktur menjadi kaku, Anda membutuhkan material yang sesuai.

- untuk bagian atas tempat meja berada, tinggi 100 mm dan ketebalan dinding 5 mm cocok;

- kaki dan platform bawah dapat dibuat dari sudut logam (50 mm);

- Strukturnya diikat menjadi satu dengan pengelasan atau perbautan.

Diagram perakitan tempat tidur mesin

Poros dengan pisau

Unit ini harus dibeli dalam keadaan dirakit. Kit tersebut harus mencakup:

- pisau;

- bantalan dengan rumah (kuk);

- irisan yang digunakan untuk memasang pisau.

Kualitas bahan dan keseimbangan elemen-elemen tersebut, yang dibuat di pabrik, jauh lebih tinggi daripada yang buatan sendiri.

Unit ini dapat dipesan dari turner, memberinya gambar dan menentukan detailnya. Ada baiknya jika turner bekerja di suatu perusahaan dan memiliki akses terhadap peralatan penyeimbang.

Desktop

Sambungan industri dilengkapi dengan permukaan meja cor besar dengan rusuk yang kaku untuk mencegah deformasi selama pengoperasian. Ini tidak mungkin tercapai jika Anda membuatnya sendiri. Oleh karena itu, sebagai solusi optimal untuk menata platform planer sebaiknya digunakan bahan lembaran. Idealnya, ini harus berupa pelat logam datar setebal 10 mm, atau, dalam skenario terburuk, selembar kayu lapis.

Kayu lapis harus memiliki ketebalan yang cukup (minimal 10 mm), selain itu, Anda perlu memperhatikan kualitas permukaan - bidangnya harus rata. Dianjurkan untuk menggunakan kayu lapis tahan air yang diampelas, tanpa tuberkel kecil atau simpul yang jatuh. Untuk meningkatkan masa pakai meja kayu lapis, Anda dapat menempelkan lembaran logam galvanis ke permukaan kerjanya dengan tangan Anda sendiri.

Meja saji dibuat 2 kali lebih panjang dibandingkan meja penerima. Hal ini memudahkan untuk meratakan benda kerja selama penyambungan.

Motor listrik

Parameter utama yang perlu dipertimbangkan saat memilih penggerak listrik untuk jointer Anda:

- kekuatan;

- jumlah putaran;

- tegangan operasi jaringan catu daya (220, 380 V).

Semakin panjang dan besar diameter alat pemotong maka semakin besar pula tenaga motor yang dibutuhkan. Anda dapat menggunakan penggerak berdaya rendah, mengkompensasi kekurangan daya dengan katrol, tetapi dalam hal ini tidak mungkin mencapai kecepatan yang diperlukan untuk pemrosesan yang bersih.

Sebagai contoh, perhatikan sebuah poros dengan diameter 100 mm dan panjang 300 mm. Untuk pengoperasian yang stabil dan jangka panjang dengan kecepatan sekitar 6000 per menit, Anda memerlukan penggerak dengan daya minimal 3 kW. Jika Anda mengubah panjang pada data masukan, menguranginya menjadi 200 mm, Anda dapat menggunakan motor dengan daya minimal 2 kW.

Sedangkan untuk putaran mesin: lebih rasional menggunakan penggerak yang memiliki minimal 3000 rpm. Jika tidak, untuk mendapatkan kecepatan alat pemotong yang cukup, Anda harus menggunakan katrol.

Tegangan pengoperasian penggerak tergantung pada tegangan jaringan listrik di bengkel. Mesin yang beroperasi pada 380 V akan lebih bertenaga dan lebih andal dibandingkan mesin dengan daya pengenal yang sama, tetapi dirancang untuk beroperasi pada jaringan 220 V. Namun di bengkel rumah, 380 V jarang terjadi, dan biaya sambungannya mahal dana ini dapat membeli pabrik penyambung yang murah.

Harus diingat bahwa ini adalah penyambung buatan sendiri untuk keperluan rumah tangga, dan tidak perlu memuatnya tanpa ampun, merencanakan seluruh lebar pisau sebesar 5 mm per lintasan. Tidak semua unit industri (terutama yang modern) mampu menahan beban seperti itu.

Poros dengan elemen pemotong dipasang di bagian atas bingkai di tengah; lokasi tepatnya tergantung pada ukuran meja kerja di mana ia harus ditempatkan. Poros dan bagian atas meja harus ditempatkan pada bidang yang sama sehingga ujung atas pisau alat pemotong bertepatan dengan permukaan atas meja penerima.

Meja umpan dipasang pada bidang yang sama dengan meja penerima, tetapi lebih rendah 1–2 mm. Jarak ini menentukan ketebalan chip yang dihilangkan dalam satu kali lintasan. Kualitas perencanaan tergantung pada seberapa akurat bidang-bidang permukaannya bertepatan, yaitu seberapa halus benda kerja yang direncanakan.

Diagram perakitan mesin

Ada opsi untuk menyesuaikan ketinggian bidang umpan menggunakan mekanisme eksentrik atau sekrup.

Saat merakit mesin penyambung dengan tangan Anda sendiri di rumah, sangat sulit untuk menerapkan mekanisme seperti itu secara efisien. Ini akan menjadi pencapaian yang luar biasa jika peralatan ini dapat direncanakan dengan lancar dengan meja kerja tetap.

Penggerak listrik dipasang pada platform bawah rangka. Disarankan untuk menggunakan platform yang dapat disesuaikan untuk memasang mesin guna memastikan ketegangan sabuk yang lebih nyaman. Mekanisme tegangan dapat diimplementasikan dengan menggunakan lubang teknologi pada platform dan sekrup dengan mur sebagai elemen penyetel.

Mekanisme penghubung

Rotasi ditransmisikan dari mesin ke poros melalui penggerak sabuk melalui katrol. Ukuran katrol dipilih sesuai dengan tenaga dan kecepatan mesin.

Untuk penggerak dengan putaran 3000 rpm, perbandingan 1 banding 2 dianggap normal. Misalnya diameter puli alat pemotong adalah 100 mm, pada penggeraknya 200 mm. Rasio optimal untuk perakitan DIY dapat diperoleh secara eksperimental dan sangat bergantung pada kualitas dan keseimbangan bagian-bagian jointer yang berputar.

Penggerak dihubungkan ke jaringan listrik menggunakan alat starter, sesuai dengan petunjuk motor listrik.

Opsi alternatif

Lebih sederhana dan cara cepat Membuat mesin planer dengan tangan sendiri adalah dengan menggunakan planer listrik manual, setelah sebelumnya dimodernisasi sedikit. Setiap tukang kayu rumahan yang menghargai diri sendiri harus memiliki alat seperti itu. Yang perlu dilakukan hanyalah membuat perangkat untuk memperbaikinya.

Pilihan termudah untuk membuat mesin dengan tangan Anda sendiri adalah dengan menggunakan bahan lembaran sebagai alasnya.

Penyambung rumah tangga dan industri banyak digunakan untuk pengolahan kayu. Sama seperti mesin bubut, sirkular, dan milling, jointer merupakan perlengkapan wajib di bengkel pertukangan. Mereka mudah digunakan dan dapat diandalkan. Bekerja dengan sambungan buatan sendiri membutuhkan ketelitian dan beberapa keterampilan.

Lingkup aplikasi dan tujuan

Peralatan planing industri dan buatan rumah digunakan untuk pemrosesan satu sisi permukaan datar produk kayu. Area utama penerapan mesin ini adalah produksi furnitur dan pengerjaan kayu. Permukaan tegak lurus direncanakan di atasnya, talang dipilih pada sudut yang diinginkan dari dinding samping. Pemrosesan yang presisi penting saat merakit furnitur; peralatan penyambung memungkinkan Anda mendapatkan bagian dengan ukuran tertentu. Mekanisme perencanaan sering digunakan di rumah di bengkel rumah tangga.

Mesin penyambung tidak memungkinkan Anda merencanakan ketebalan sesuai ukuran, atau membuat bagian dengan permukaan paralel!

Klasifikasi mesin jointing

Tergantung pada jumlah alat planing, mesin planing bisa dua sisi atau satu sisi. Semua alat planing dibagi ke dalam kategori menurut lebar permukaan planing, panjang meja kerja dan kecepatan putaran poros pisau.

Menurut lebar benda kerja yang diproses, mekanismenya dibedakan:

- sebesar 40 cm;

- sebesar 50 - 52 cm;

- pada 60 - 63cm.

Unit kompak buatan sendiri untuk rumah memiliki lebar pemrosesan yang lebih kecil.

Menurut panjang permukaan kerja, dua kelompok perangkat dibedakan:

- dengan panjang kurang dari 250 cm;

- dengan panjang 250 hingga 300 cm.

Benda kerja yang lebih besar dapat diproses pada meja panjang. Kualitas sambungan juga meningkat.

Menurut frekuensi torsi poros kerja, mesin dibagi menjadi dua kategori:

- 4700 - 4800 rpm;

- 5000 rpm.

Motor industri dapat beroperasi pada kecepatan hingga 12.000 rpm.

Perangkat mesin penyambung

Desainnya terdiri dari elemen utama:

- permukaan kerja;

- tempat tidur;

- memandu;

- batang pisau;

- pagar melingkar.

Permukaan kerja terdiri dari dua pelat: belakang dan depan. Ketinggian pelat belakang bertepatan dengan ketinggian titik atas bilah pemotong. Tingkat depan disetel lebih rendah hingga material dihilangkan selama pemrosesan. Biasanya perbedaan levelnya tidak lebih dari 1,5 milimeter. Ini cukup untuk memproses permukaan bagian secara kualitatif dalam dua langkah.

Pelatnya terbuat dari besi tuang, dan untuk membuat meja lebih stabil, disediakan pengaku. Tepi pelat ditutupi dengan pelat baja yang melindunginya dari kehancuran. Mereka juga pemecah chip.

Poros pisau terletak di antara dua pelat; Untuk pemrosesan berkualitas tinggi, perlu memilih pemotong yang sama. Biasanya, pisau bermata satu yang bisa diasah digunakan. Pemotong bermata dua, bila sangat tumpul, dibuang dan diganti dengan yang baru; Biasanya, mesin untuk bengkel rumah tangga dilengkapi dengan pemotong yang terbuat dari perkakas baja berkecepatan tinggi. Untuk mengerjakan jenis kayu padat atau papan tekan, digunakan pemotong berujung karbida.

Panduan ini dipasang dengan baut di lubang yang disediakan. Penggaris dapat bergerak dalam arah melintang tergantung pada ukuran bagiannya.

Pagar melingkar dipasang di bagian depan pelat; pas dengan pemandu karena pegas. Pagar menutupi batang pisau. Pergerakan dari motor ke poros sudu disalurkan melalui penggerak sabuk.

Ukuran optimal bagian kayu untuk diproses pada jointer adalah 100 hingga 150 cm, bagian yang terlalu panjang akan menggantung dan menimbulkan ketidaknyamanan saat bekerja di rumah, sedangkan bagian yang pendek berbahaya.

Pengaturan dan pemilihan mode

Sebelum mulai bekerja, Anda perlu menghitung ketebalan material yang akan direncanakan dan kecepatan pergerakan benda kerja (untuk peralatan dengan pengumpan otomatis). Ukuran lapisan bergantung pada keadaan awal pohon dan ditentukan secara eksperimental. Untuk melakukan ini, beberapa (tidak lebih dari lima) benda kerja diproses. Jika area yang tidak dirawat tetap berada di permukaan, pelat diturunkan sedikit. Jika benda kerja melengkung lebih dari 2,5 mm, pemrosesan dilakukan dalam dua tahap.

Ketika ketinggian pelat telah diatur, ukur jarak antara tepi pemotong dan rahang pelat, yang harus antara 2 hingga 3 milimeter. Untuk menentukan celah, digunakan pelat yang dikalibrasi, yang harus dimasukkan ke dalam celah dengan mudah, tetapi tanpa celah. Jika jaraknya melebihi 3 mm, bagian tersebut akan tertutup sobekan; jika jaraknya kurang dari 2 mm, pemotong akan rusak.

Selain mengatur ketinggian pelat, perlu juga menentukan letak pemandu. Saat mengolah balok kayu, jarak antara penggaris dan tepi kiri batang pisau harus sedikit lebih besar dari lebar balok. Lambat laun, pisau menjadi tumpul dan pemandu bergerak ke kanan, melibatkan bagian pemotong lainnya dalam pengerjaannya. Penggaris bergerak melintasi bagian atas meja pada perangkat rak dan pinion yang digerakkan oleh roda gila. Untuk membuat talang sudut pada bagian tepinya, pemandu dipasang menggunakan templat atau persegi dan diamankan dengan sekrup.

Pengumpan otomatis mengatur pengumpanan suku cadang tanpa sumbat, dengan tekanan rendah. Saat memproses tepinya, mereka ditempatkan sejajar dengan penggaris.

Pengaturan peralatan perencanaan yang benar ditentukan secara eksperimental. Kesalahan yang diperbolehkan adalah:

- di pesawat tidak lebih dari 0,15 milimeter per meter;

- tegak lurus - tidak lebih dari 0,1 milimeter per 10 cm.

Prinsip kerja jointer

Satu orang cukup untuk mengoperasikan peralatan penyambung satu sisi di rumah. Ia memeriksa kondisi benda kerja dan menempatkannya dengan bidang cembung di atas pelat depan. Dengan kedua tangannya dia menekannya pada penggaris dan mengarahkannya ke pemotongnya. Selanjutnya sisi yang sudah dipotong ditekan dengan tangan kiri ke permukaan pelat belakang. Sang master memeriksa benda kerja yang diproses: jika tidak cukup direncanakan, ia mengirimkannya ke pisau. Dianjurkan untuk menghindari pemrosesan benda kerja yang sangat melengkung, karena lapisan keripik yang terlalu tebal akan dihilangkan. Benda kerja yang tersisa mungkin menjadi sangat tipis.

Saat memproses dua bidang tegak lurus, area yang lebih besar digunakan terlebih dahulu. Kemudian diterapkan pada panduan dan yang kedua direncanakan. Mesin dua sisi memungkinkan Anda memproses kedua sisi secara bersamaan.

- Jika “luka bakar” atau “lumut” muncul di permukaan selama pemrosesan, inilah saatnya mengasah pemotongnya;

- Saat mengerjakan bagian yang lebih pendek dari 40 cm dan lebih sempit dari 3 cm, bagian tersebut hanya dipegang dengan penekan khusus, dan bagian tersebut bentuk yang kompleks templat;

- Jika bidang datar melengkung atau berbentuk impeler, Anda harus memeriksa ketinggian pelat meja dan poros bilah.

Mesin penyambung do-it-yourself

mesin buatan sendiri - tampak samping

Bingkai kecil mesin desktop untuk rumah bisa dibuat dari pipa besi berbentuk persegi panjang. Lebih bertenaga desain buatan sendiri akan diperoleh dari sudut 40 mm. Lebar alas tergantung pada ukuran pisau dan lebar bidang yang direncanakan.

Di salah satu ujungnya, dua pemandu dilas ke bingkai, yang tepi atasnya bertepatan dengan permukaan bingkai. Di tengah bingkai, poros pisau yang dipasang pada sepasang bantalan bola dipasang pada baut yang disekrup ke lubang yang sudah disiapkan sebelumnya.

Permukaan kerja mesin desktop untuk rumah terbuat dari kayu lapis tebal yang diletakkan di atas jeruji. Dan untuk mengatur levelnya, sambungan baut buatan sendiri disediakan. Empat sambungan untuk setiap pelat: sepasang di depan dan sepasang di belakang. Sebuah balok vertikal berlubang dipasang pada setiap bagian meja dari bawah. Pin berulir panjang dimasukkan melalui balok dan horizontal atas tempat tidur, dengan bantuan yang mengubah posisi bagian atas meja relatif terhadap poros pisau.

Ada opsi lain untuk pengikatan buatan sendiri pada permukaan kerja: ada alur yang dibuat di bingkai (4 pcs.), di bagian atas meja yang dapat digerakkan ada jumlah lubang yang sama di mana kepala pin berulir dimasukkan. Dengan mengencangkan mur dan menggerakkan pin di dalam alur, mereka mengubah jarak antara poros bilah dan tepi meja.

Pelat belakang dipasang tidak bergerak dan disesuaikan tingginya dengan batang pisau. Papan atau chipboard dengan ukuran yang sesuai dapat berfungsi sebagai penggaris pemandu.

Saat memilih motor, Anda harus melanjutkan dari sifat penggunaan mesin masa depan. Untuk kebutuhan rumah tangga, daya sebesar 750 W sudah mencukupi, namun motor dengan daya minimal 1,5 kilowatt dapat mengatasi tugas yang lebih serius.

Beberapa pilihan lagi untuk sambungan buatan sendiri:

Tinjauan model pabrik

| Model | W0108 | W0100 | ||

| Mesin | 0,75kW 220V | 0,75kW 220V | 2,2kW, 220V | 3,7kW 380V |

| Lebar pemotongan | 153mm | 153mm | 203mm | 400mm |

| Kedalaman pemotongan maksimum | 3mm | 3,2 mm | 3,2 mm | 3mm |

| Jumlah pisau pada poros pemotong | 3 | 3 | 4 | 4 |

| Memotong diameter poros | 61mm | 61mm | 78mm | 98mm |

| Panjang meja | 1210mm | 1535 mm | 1800 mm | 2250mm |

| Panjang meja pakan | 700mm | 760mm | 880mm | 1090mm |

| Panjang meja resepsi | 590mm | 755mm | 880mm | 1090mm |

| Lebar meja | 255mm | 255mm | 330mm | 420mm |

| Tinggi meja dari lantai | 820mm | 850mm | 795mm | 820mm |

| Hentikan dimensi | 740x98mm | 889x124mm | 889x124mm | 1195x150mm |

| Ukuran kemasan | 1245x515x275mm | 1600x360x250mm | 1850x450x300mm | 2300x820x1025mm |

| Berat kotor | 104kg | 135kg | 208kg | 570kg |

| Harga | 52.000 gosok. | Rp 68.000 | 112.000 gosok. | Rp 229.000 |

W0108

W0108

W0100

W0100