Sega circolare fatta in casa. Come realizzare una sega circolare con le tue mani Alberi per seghe circolari con una pialla

Leggi anche

In casa spesso manca una sega circolare, soprattutto se importante ristrutturazione o costruzione. Non tutti possono permettersi i prodotti industriali: sono troppo costosi. Ma puoi realizzare tu stesso una sega circolare, utilizzando i materiali disponibili in casa.

Design: componenti principali, il loro scopo

Viene creata una sega circolare stazionaria fai-da-te con avanzamento in diverse direzioni possibili:

- adattare gli utensili manuali esistenti utilizzando il motore e la sega circolare per nuove funzionalità;

- miglioramento dei prodotti industriali per espanderne la funzionalità;

- assemblaggio di singole parti, realizzate prevalentemente internamente.

Stazionario sega circolare comprende diversi componenti principali: tavola, albero, motore e alcuni altri, le cui caratteristiche non sono così importanti.

Il tavolo viene utilizzato per il fissaggio dei meccanismi di lavorazione del legno. Può essere assemblato interamente in metallo, il che è preferibile, soprattutto per le macchine con motore ad alta potenza. Il legno rende anche buoni tavoli circolari. Ma è necessario tenere conto del fatto che il piano del tavolo deve essere coperto con un foglio di metallo, altrimenti il legno si consumerà presto. I tavoli devono essere molto rigidi e stabili, capaci di sopportare carichi considerevoli durante il lavoro. La superficie è resa perfettamente piana; sopra le parti rotanti devono essere installati gli schermi protettivi.

Per circolare fatta in casa il motore si adatta bene lavatrice. Gli strumenti portatili sono meno adatti: i loro motori a commutatore sono progettati solo per lavori a breve termine. Hanno velocità molto elevate, bassa efficienza e temono di intasarsi. Puoi utilizzare un motore elettrico trifase, ma se in casa non sono presenti 380 V, dovrai acquistare dei condensatori per farlo funzionare a 220 V.

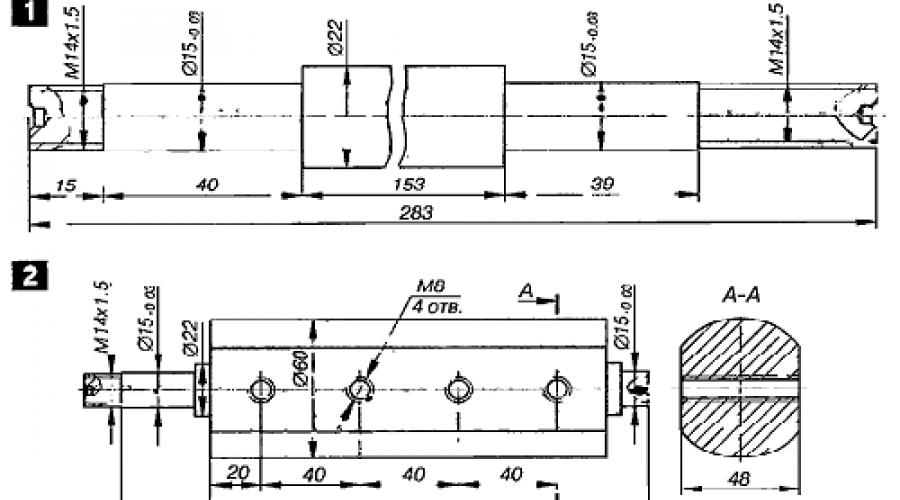

Il componente più importante è l'albero. Usane uno già pronto, se disponibile, oppure lavoralo a macchina da un metallo rotondo. Lavora per tornio eseguito in un'unica installazione, quindi viene controllata la centratura dell'assemblaggio con le parti di lavoro. Anche un runout minimo è inaccettabile, altrimenti durante il lavoro diventerà più forte, a cui è inaccettabile lavorare. Sull'albero sono previste sedi: per una sega circolare e per le pulegge sull'altro lato. Puoi anche creare scanalature per coltelli da piallatura.

Parametri principali: calcolo di potenza, velocità, marcia

Le caratteristiche della sega circolare, del motore e dello spessore massimo del legname che può essere tagliato sono interconnesse. La velocità massima per la quale è progettata è indicata sul disco circolare acquistato. Il numero di giri trasmessi dal motore all'albero dovrebbe essere inferiore. La potenza del motore influisce sul diametro massimo consentito del dente della sega. Il diametro deve essere almeno tre volte lo spessore del materiale, altrimenti il taglio risulterà difficoltoso. Si ritiene che per tagliare materiali di 100 mm di spessore sia necessario un motore con una potenza di almeno 1 kW.

La trasmissione avviene solo tramite una cinghia trapezoidale: se oggetti estranei finiscono sotto la sega, il materiale si inceppa, la cinghia scivola sulle pulegge. Le lesioni in questi casi sono praticamente eliminate. È importante scegliere il giusto rapporto di trasmissione. Prendiamo in considerazione due indicatori: la velocità del motore e la velocità massima consentita della sega circolare. Calcoliamo i diametri delle pulegge richiesti. Sul motore è installata una puleggia di grande diametro e sull'albero circolare una più piccola per aumentare il numero di giri.

I giri dell'albero con una sega circolare sono tante volte maggiori dei giri del motore quanto il diametro della sua puleggia è inferiore al diametro della puleggia del motore.

Macchina per la lavorazione del legno: un prodotto fondamentale per la casa

Per lavorare il legno in grandi volumi, è meglio avere una macchina che permetta di tagliare il materiale, piallarlo e selezionare un quarto. Sono necessari un motore elettrico abbastanza potente e un tavolo rigido. Presentiamo una struttura realizzata in angolare di acciaio e lamiera d'acciaio. Fornisce una profondità di taglio di 60 mm; è possibile piallare tavole larghe 200 mm. Applicabile motore trifase 1,1 kW, 2700 giri/min. Per il collegamento a 220 V sono necessari condensatori.

1 – telaio della macchina; 2 – pannello; 3 – antipasto; 4 – dispositivo per la regolazione dell'altezza; 5.7 – tavolo di lavoro composto da due metà; 6 – base; 8 – motore; 9 – piattaforma; 10 – Prigionieri M10; 11 – disco circolare; 12 – albero; 13 – arresti del meccanismo di sollevamento; 14 – puleggia condotta; 15 – cintura; 16 – puleggia motrice; 17 – cambio.

Il piano di lavoro ha dimensioni di 700×300 mm. Nel disegno vediamo che l'altezza dell'intera struttura è di 350 mm. L'altezza non è sufficiente per lavorare comodamente, la sega circolare dovrà essere installata su una piattaforma aggiuntiva, pesa solo 35 kg. Puoi aumentare la lunghezza e la larghezza, aumentare l'altezza fino a 1200 mm. Regoliamo le taglie rimanenti per adattarle, ma caratteristiche di progettazione rimanere invariato.

Per prima cosa realizziamo la struttura del letto con angoli in acciaio 25x25 mm. Se non aumenteremo l'altezza, realizzeremo un altro telaio inferiore simile. Per un telaio con un'altezza maggiore, prima saldiamo quattro gambe dagli stessi angoli al telaio superiore, quindi le leghiamo ad un'altezza di 15–20 cm dal fondo. Il telaio inferiore è dotato di scanalature per i bulloni di bloccaggio della piattaforma del motore. Sul lato posteriore della piattaforma sono saldati due perni che entrano nei fori sul retro del telaio inferiore. Stringendo i perni, stringiamo le cinghie, quindi blocchiamo la piattaforma stringendo i dadi sui perni che entrano nelle scanalature.

Per regolare l'altezza del tavolo rispetto alla sega, utilizziamo un semplice meccanismo di sollevamento. È costituito da cremagliere, nella parte superiore delle quali tagliamo delle scanalature con un angolo di 45°. Sono necessari in totale otto rack, quattro su ciascun lato. Li saldiamo al telaio con scanalature posizionate in un'immagine speculare. Attacchiamo le traverse ai montanti esterni. Facciamo dei fori nel mezzo di ciascuno di essi e saldiamo i dadi. Gli alberi filettati si muoveranno lungo di essi per regolare la portanza.

Le loro estremità poggiano su cremagliere saldate a telai assemblati da angoli 75x50 mm. Saldiamo i perni sul lato opposto alle scanalature per il meccanismo di regolazione. Il tavolo è composto da due metà uguali, fissate ai cassetti con bulloni teste svasate.Il meccanismo di regolazione funziona in questo modo:

- allentare i dadi sulle cremagliere;

- giriamo la vite, che preme sul fermo, alzando o abbassando il tavolo;

- stringere i dadi prigionieri;

- Eseguiamo una regolazione simile per la seconda metà della superficie di lavoro.

Il design può essere semplificato senza installare un albero di regolazione. Alzare e abbassare manualmente il tavolo. Se assembli il tavolo non da due metà, ma da un unico pezzo, avrai bisogno solo di quattro cremagliere per il meccanismo di sollevamento.

Sega circolare manuale – conversione a stazionaria

È facile realizzarne uno stazionario da una sega circolare portatile, ampliandone le capacità. La prima cosa di cui hai bisogno è un tavolo. Un materiale conveniente è il compensato finlandese, che, a differenza del normale compensato, è laminato: i pezzi scivolano bene sulla superficie durante la lavorazione. È abbastanza spesso da sopportare molto peso, resistente all'umidità e facile da lavorare. Puoi usare un normale compensato da 20 mm, ma devi solo verniciarlo o, meglio ancora, coprirlo con lamiera d'acciaio o textolite.

È necessario comprendere che la profondità di taglio diminuirà dello spessore della copertura. Avrai bisogno di un disco di grande diametro per non ridurre la funzionalità rispetto ad uno strumento portatile. Rendiamo le dimensioni del piano del tavolo sufficienti per garantire che il pezzo si adatti alla larghezza. Va aggiunto che su un ampio tavolo è possibile rafforzare ulteriormente una pialla elettrica e un seghetto alternativo, che renderanno la macchina universale.

Utilizzando disegni e spiegazioni, non è difficile realizzare accessori aggiuntivi per una sega circolare che ne amplierà le capacità.

Contrassegniamo un rettangolo delle dimensioni richieste su un foglio di compensato, lo ritagliamo ed elaboriamo i bordi. Utilizzando la suola, applichiamo una sega circolare manuale alla superficie e segniamo i punti di attacco con una matita. Realizziamo una fessura per la sega circolare. È possibile approfondire leggermente il punto di attacco utilizzando una fresa, ma non più di 10 mm, in modo da non indebolire il piano del tavolo. Questo metodo di produzione ti consentirà di avvicinare la profondità di taglio a quella indicata sulla scheda della sega circolare.

Dalle assi realizziamo un telaio (zar), che installiamo dal basso per rafforzare la struttura. Fissiamo quattro assi in una scatola, le incolliamo al piano del tavolo, fissandole con morsetti. Avvitiamo viti autofilettanti nelle assi attraverso il tavolo. Svasiamo i fori dall'alto in modo che le teste delle viti siano nascoste. Fissiamo le gambe ai telai della sega fissa, preferibilmente con bulloni, rondelle e dadi. Il tavolo dovrebbe essere dotato di ulteriore rigidità, quindi realizziamo dei distanziatori nella parte inferiore delle gambe.

Realizziamo una barra limite pari alla lunghezza della superficie di lavoro. In esso foriamo due scanalature perpendicolari al disco, nelle quali la barra si muoverà e sarà fissata ad una certa distanza da lama della sega. Resta da apportare modifiche al sistema di controllo: fissiamo il pulsante di controllo nello stato acceso con del nastro isolante. Installiamo una presa collegata alla rete sul cassetto. Installiamo un interruttore nello spazio vuoto del filo che va alla sega.

Alcuni aspetti dell'esecuzione dei dispositivi fatti in casa

Non importa quanto bene sia realizzata una macchina circolare, i singoli errori possono portare a limitarne le prestazioni. Ciò riguarda, a prima vista, apparentemente sciocchezze. Cominciamo con i cuscinetti per l'albero. L'installazione di quelli convenzionali è giustificata se la macchina viene utilizzata di tanto in tanto. Per un dispositivo fatto in casa con uso permanente, è meglio installare cuscinetti autoallineanti. Sono costituiti da due file di sfere e vengono regolati serrando il dado di serraggio. Assicurarsi di installare una copertura per proteggerla da polvere e trucioli.

Sulla superficie di lavoro applichiamo una scala con incrementi di centimetri. Ciò renderà la lavorazione del legno molto più semplice quando si determina la larghezza del taglio. Molte persone trascurano di installare uno scudo protettivo sul disco, ma invano: il trattamento per i chip che entrano negli occhi o in situazioni più gravi è più costoso.

Quando si lavora con materiali diversi, spesso è necessario regolare la velocità della sega circolare. Progettazione fatta in casa, di regola, non ha la capacità di regolare la velocità del motore. C'è solo una via d'uscita: l'uso di pulegge di diverso diametro. Sono installati sull'albero motore. Se decidi di ordinare le pulegge da un tornitore, realizza subito una puleggia solida con due o tre diametri diversi.

Molte persone vogliono installare un motore elettrico trifase su una segatrice, senza avere 380 V. Avranno bisogno di condensatori progettati per una tensione operativa minima di 600 V di tipo carta o carta oleata.

Calcoliamo la capacità dei condensatori in base alla potenza del motore elettrico: per 1 kW - 100 µF per il condensatore di lavoro Av. Prendiamo la capacità del giunto di partenza due volte più grande. Il trigger SB è un pulsante che ritorna automaticamente a posizione di partenza. L'avvio è semplice: accendi SQ, premi SB per un paio di secondi. Dopo l'avvio, il pulsante viene rilasciato, non appena il motore riprende velocità è possibile tagliare.

La presenza in casa degli strumenti minimi necessari per lavori semplici giustifica pienamente la necessità di disporre di una piccola scatola con gli strumenti più semplici nell'uso quotidiano.

Ma quando sorge la necessità di eseguire semplici riparazioni o realizzare il sogno di lunga data di un piccolo hobby, allora sorge la necessità di acquistare o produrre autonomamente uno strumento di carpenteria semplice ma molto necessario: una sega circolare fissa.

L'uso pratico di questo tipo di strumenti varia da un artigiano all'altro, ma una cosa su cui tutti sono d'accordo è che una macchina del genere è semplicemente necessaria in un parco attrezzi domestico.

In termini pratici, stazionario sega circolare necessario:

- per la dissoluzione longitudinale del legno;

- non per tagliare i bordi tavole bordate ottenere pareti lisce;

- ottenere listoni, doghe e tavolati di uguali dimensioni;

- per selezionare una parte della tavola (quarto) per creare una stretta connessione delle tavole in uno scudo.

- In termini puramente economici, per tagliare la legna da ardere dagli scarti della lavorazione del legno è semplicemente necessaria una sega circolare.

Allo stesso tempo, se affronti la questione delle attrezzature delle macchine in modo creativo e ti impegni un po’ di più, quindi il risultato può essere una macchina con tutta una serie di funzioni universali:

- segare;

- macinazione;

- piallatura;

- perforazione;

- affilatura degli utensili.

Come nel caso di reinventare la ruota, non esiste una risposta definitiva; ogni singolo caso ha il proprio percorso di ricerca e scoperta.

Ma, fondamentalmente, quando viene chiesto come realizzare una sega circolare, gli artigiani tentano in diverse direzioni:

- miglioramento dell'esistente utensili manuali, adattandoli come parti principali: un motore elettrico e una sega circolare;

- miglioramento degli strumenti prodotti industrialmente per adattarli all'applicazione specifica;

- assemblaggio della macchina da singoli elementi: albero, motore, basamento;

- produzione indipendente di tutte le parti della struttura, ad eccezione del motore elettrico.

Design circolare manuale

Il modo più semplice e relativamente economico per realizzare una macchina fissa per il taglio del legno con l'aiuto di è convertire una sega circolare a montaggio manuale in una sega fissa. L'essenza della modifica è creare un modello standard di un letto fisso e di un tavolo da lavoro per un campione prodotto industrialmente.

Questa modifica ti permetterà di fissare la sega verso l'alto con il telaio portautensili, fissarla al tavolo di lavoro, e utilizzarla così come una piccola sega circolare. La guida per il taglio delle assi è realizzata con un angolare in acciaio 25x25 mm, è fissata al tavolo di lavoro.

Il telaio stesso è saldato dagli angoli 25x25 mm, tenendo conto del più grande dimensione standard la sega circolare è di 230 mm, quindi un telaio del genere è sufficiente per creare una sega leggera, portatile ma stazionaria, il cui utilizzo principale è piccoli lavori che non richiedono tensione a lungo termine del motore elettrico.

Questo caso d'uso è implementato in alcuni modelli di produttori nazionali ed esteri di utensili elettrici, in cui qualsiasi superficie dura viene utilizzata come base della macchina e la sega di montaggio stessa è fissata alla base mediante morsetti.

Questa opzione prevede la realizzazione del corpo macchina in legno o angolare in ferro o tubo profilato, tenendo conto del fatto che il posizionamento dell'utensile sarà in una versione desktop. Poiché la base sarà piccola, l'uso di tale strumento apre nuove possibilità. Questa macchina per la lavorazione del legno ti consente di eseguire lavori in qualsiasi luogo conveniente.

Il principio di creazione di una macchina del genere è simile a quello di creazione di una sega circolare manuale: un corpo, una piastra superiore e un dispositivo per fissare una sega o una smerigliatrice di montaggio o, nel caso di utilizzo di una smerigliatrice come motore, sono fatti per la base.

Separatamente, per mantenere la massima sicurezza, è necessario prevedere un pulsante per accendere e spegnere l'alimentazione dell'utensile e un meccanismo per bloccare i pulsanti di accensione sulla sega o sulla smerigliatrice stessa.

Per facilità d'uso, si consiglia di realizzare la barra di guida con guide per il fissaggio dell'arresto nel corpo base, aumentando così l'affidabilità del fissaggio. Per il bloccaggio in questo caso si consiglia di utilizzare bulloni con dadi ad alette, creando così ulteriore facilità d'uso.

Una caratteristica di una sega circolare a tutti gli effetti è il suo corpo a grandezza naturale, la capacità di regolare più accuratamente la posizione della sega, un motore più potente e, di conseguenza, un tempo di funzionamento più lungo.

Effettuare la sosta e predisporre i fori necessari

Per una sega fissa destinata a orari di funzionamento più lunghi, la presenza di un fermo affidabile per il fissaggio dello spessore delle assi di apertura standard è una condizione importante e necessaria.

L'enfasi stessa è realizzata in metallo o utilizzando una base in metallo e singole parti in legno.

L'opzione più accettabile è quella di creare una battuta da un angolo di 100x100 mm, su cui sono saldate piastre metalliche di almeno 5 mm di spessore con asole lungo la lunghezza. La lunghezza della battuta non deve essere inferiore alla lunghezza del piano di lavoro della sega circolare. La lunghezza delle piastre deve corrispondere alla larghezza del piano di lavoro della stufa.

I fori vengono praticati nel corpo attraverso la piastra di lavoro:

- sul bordo attraverso il telaio della macchina;

- al centro del piano di lavoro.

I fori dovrebbero formare un rettangolo regolare con i vertici al centro dei fori.

I fori sono necessari affinché all'interno della macchina in questi punti, su listelli rinforzati con una striscia di metallo di 5-6 mm di spessore, siano saldati i dadi per fissare i bulloni di serraggio della battuta.

Quando si effettua una battuta e si praticano i fori, è necessario tenere presente che la battuta deve essere parallela al piano della sega.

La regolazione della profondità di taglio o dell'altezza dell'uscita della sega sopra il piano di lavoro viene effettuata sul telaio in due modi:

- creazione di un meccanismo di sollevamento per il piatto di lavoro;

- creando un meccanismo di regolazione per alzare e abbassare l'asse della sega circolare e del motore con trasmissione a cinghia.

Il meccanismo di sollevamento della piastra può essere costruito fissando la piastra metallica al telaio della macchina mediante lunghi bulloni. Il sollevamento verrà effettuato serrando i dadi di bloccaggio e fissaggio su ciascun bullone.

Il secondo tipo di meccanismo di sollevamento può essere rappresentato come:

- guide lungo le quali si muove il carrello con albero e motore;

- asta di regolazione con dadi di fissaggio;

- maniglie con scala di regolazione applicata.

L'asta di regolazione stessa può essere sostituita con un perno filettato metallico standard. Questa opzione è ancora più redditizia che inventare nuovi metodi.

La maniglia di regolazione può essere realizzata saldando l'estremità del perno piastra metallica. Ad una distanza di 4-5 mm dal centro della piastra, allineati con il centro del perno, vengono praticati dei fori per le viti autofilettanti.

Per facilità d'uso, un'asta è saldata all'estremità della piastra in modo tale che l'intera struttura possa essere ruotata utilizzandola.

Come scala, puoi utilizzare una rondella rotonda in compensato multistrato o plastica: viene posizionata su un perno e fissata, da un lato, con viti autofilettanti e, dall'altro, pressata con un dado.

Dopo aver assemblato l'intero meccanismo di sollevamento, sul compensato viene applicata sperimentalmente una scala corrispondente ad una determinata altezza di sollevamento del piano di lavoro.

Per lavorare comodamente con le macchine è necessario prevedere, oltre agli elementi già citati, altri, strumenti e dispositivi necessari per il normale funzionamento:

- Per comodità si consiglia di applicare sul piano di lavoro uno sciacallo di un centimetro, il cui “0” corrisponde al lato della lama della sega;

- per proteggersi da scheggiature e schegge accidentali si consiglia di installare uno schermo protettivo in plastica trasparente sopra il disco;

- per facilitare il taglio, quando è necessaria una forza aggiuntiva per premere la tavola, si consiglia di considerare l'installazione di un rullo pressore o di piastre pressori in legno;

- Per facilitare il lavoro ed evitare che la tavola ricada, è necessario installare delle piastre di spinta.

Per un collegamento corretto e affidabile delle parti, creando una struttura rigida in grado di resistere carichi pesanti avrai bisogno di:

- utensili:

- smerigliatrice con mole da taglio;

- saldatrice;

- martello;

- trapano con una serie di trapani;

- strumento di marcatura: metro a nastro, metro, squadra, tracciatore, nucleo;

- materiali di consumo – elettrodi, spazzole metalliche;

- morsetti, vizi

- materiali:

- angoli metallici o tubi profilati;

- lamiera per il piano di lavoro;

- bulloni, rondelle, dadi, prigionieri;

- nastro metallico;

- tavole di legno duro;

Per chiunque tuttofare domestico, avere la propria segatrice fissa fa risparmiare tempo e lavora in sicurezza.

È possibile acquistare una circolare fissa già pronta. Il costo delle piccole macchine parte da 9.000 rubli; le seghe fisse più o meno decenti vengono vendute nella fascia di prezzo da 30 a 100 mila.

Nonostante l’apparente complessità del progetto, qualsiasi artigiano con competenze idrauliche di base può realizzare una sega circolare fatta in casa. Inoltre durante il processo di progettazione è possibile aggiungere funzioni non previste dal produttore.

A cosa serve una sega circolare?

Prima di iniziare il lavoro, è necessario determinare i compiti principali della segatrice. Se devi solo tagliare la legna da ardere per l'inverno o svolgere lavori di falegnameria di base, come realizzare una recinzione, è sufficiente un tavolo robusto con una fessura per la lama della sega. Queste opzioni sono popolari nelle zone rurali.

Circolare per lavorare con i log

Naturalmente non si può parlare di sicurezza o funzionalità quando si utilizza un dispositivo del genere.

Alcuni di questi “modelli” sono dotati di un'asta per fissare i coltelli di una pialla o di una jointer. Di norma, un telaio viene saldato da un angolo o un canale, su di esso è montato un motore elettrico proveniente dalla ventilazione di fabbrica scartata e con l'aiuto di una puleggia la coppia viene trasmessa al disco. Non ha senso descrivere in dettaglio la tecnologia di produzione di una macchina del genere.

Un'altra cosa è se vuoi fare lavori di falegnameria. In questo caso, è necessaria una tabella delle coordinate con guide fissate ad angoli diversi.

Perché su tale sega stazionaria Puoi lavorare con pezzi di piccole dimensioni: devi prenderti cura della sicurezza dell'operatore. Si consiglia di prevedere la regolazione della velocità di rotazione e la possibilità di cambiare facilmente dischi di diverso diametro.

Assicurati di installare una copertura protettiva sul disco e di coprire le parti rotanti dell'unità con le coperture. Il dispositivo di avviamento è dotato di interruttore di emergenza, ed il pulsante “stop” è posizionato in luogo accessibile ed è di grandi dimensioni.

Non ti perderai in un incidente

Come fare circolare, mantenendo un equilibrio tra economia, funzionalità e sicurezza

Diamo un'occhiata ai componenti principali che compongono una sega circolare domestica. Puoi realizzarli da solo, ma solo se possiedi determinate abilità e strumenti.

Il telaio può essere realizzato da un angolare metallico (canale) acquistato da raccoglitori di rottami metallici. Se ne hai i mezzi, contatta un magazzino di metalli. Le gambe possono essere ricavate da quelle vecchie tubi dell'acqua, collegandoli con gli angoli.

Buona opzione cornice fatta in casa in metallo laminato

IMPORTANTE! È vietato l'uso di collegamenti bullonati poiché le vibrazioni provocherebbero l'allentamento del fissaggio.

È necessario utilizzare la saldatura elettrica. Assicurati di rafforzare collegamenti angolari falciatura. Parte superiore il letto (su cui poggerà il tavolo) e il podio per il motore elettrico sono realizzati da un angolo con lato di almeno 50 mm.

Se la macchina è dotata di ruote per lo spostamento, queste devono avere cerchi in acciaio ed essere dotate di dispositivi di bloccaggio. Maggiore è il peso del telaio, più stabile sarà la macchina e più sicuro sarà il lavoro.

Disegno circolare. Macchine per la lavorazione del legno, dettagli. Schema di collegamento dell'apparecchiatura

Opzione uno(la sega circolare e la giuntatrice si trovano sullo stesso albero).

Tavolo per giuntura;

- telaio della piattaforma motore;

- il rotore della giuntatrice (a tre coltelli, la larghezza della superficie di lavorazione è 260 mm, la profondità di lavorazione è fino a 2 mm) e la sega circolare (diametro massimo è 300 mm, la profondità di lavorazione è 80 mm).

Il meccanismo di regolazione del tavolo consente di regolare la profondità della lavorazione del legno. La precisione della regolazione viene determinata utilizzando una scala visiva.

Il rotore è azionato da una doppia trasmissione a cinghia trapezoidale da un motore elettrico con una potenza di 3 kW (1500 giri/min). Specifiche E dimensioni di collegamento può essere trovato nell'articolo

Il rapporto di trasmissione tra la puleggia motrice e la puleggia condotta è 1,5, il che aumenta la velocità del rotore di 1,5 volte.

Opzione due(sega circolare, dimensione massima diametro 200 mm, spessore 1,6 mm, numero di denti 48 pz.)

Motore elettrico e puleggia di una lavatrice.

Lo spessore del pannello lavorato è di 40 mm.

Disposizione dell'attrezzatura.

Unità cuscinetto.

Opzione tre(sega circolare della seconda opzione, è possibile installare una ruota da taglio, una fresa, una testa per la lavorazione del legno).

Disposizione dell'attrezzatura.

-unità di lavoro e meccanismi;

-telaio;

- montaggio del mandrino;

- fissaggio della testa.

È difficile immaginare un laboratorio di falegnameria senza sega circolare, poiché l’operazione più basilare e comune è il taglio longitudinale dei pezzi. Come realizzare una sega circolare fatta in casa verrà discusso in questo articolo.

Introduzione

La macchina è composta da tre elementi strutturali principali:

- base;

- tavolo da taglio;

- fermata parallela.

La base e il tavolo da taglio stesso non sono molto complicati elementi strutturali. Il loro design è ovvio e non così complicato. Pertanto, in questo articolo considereremo l'elemento più complesso: la fermata parallela.

Quindi, la guida parallela è una parte mobile della macchina, che funge da guida per il pezzo ed è lungo essa che il pezzo si muove. Di conseguenza da recinzione antistrappo La qualità del taglio dipende dal fatto che se la battuta non è parallela, il pezzo o la lama della sega potrebbero bloccarsi.

Inoltre, la battuta parallela di una sega circolare deve avere una struttura piuttosto rigida, poiché il maestro fa sforzi premendo il pezzo contro la battuta, e se la battuta viene spostata, ciò porterà al non parallelismo con le conseguenze sopra indicate .

Esistono vari modelli di arresti paralleli a seconda dei metodi di fissaggio al tavolo circolare. Ecco una tabella con le caratteristiche di queste opzioni.

| Progettazione di recinzioni parallele | Vantaggi e svantaggi |

| Montaggio a due punti (anteriore e posteriore) | Vantaggi:· Design abbastanza rigido, · Permette di posizionare la battuta in qualsiasi punto del tavolo circolare (a sinistra oa destra della lama della sega); Non richiede l'imponenza della guida stessa Difetto:· Per fissarlo, il maestro deve bloccare un'estremità davanti alla macchina, oltre a girare attorno alla macchina e fissare l'estremità opposta del fermo. Ciò è molto scomodo quando si seleziona la posizione richiesta del fermo e con frequenti riaggiustamenti rappresenta un inconveniente significativo. |

| Montaggio a punto singolo (anteriore) | Vantaggi:· Design meno rigido rispetto a quando si fissa la battuta in due punti, · Permette di posizionare la battuta in qualsiasi punto del tavolo circolare (a sinistra oa destra della lama della sega); · Per modificare la posizione del fermo, è sufficiente fissarlo su un lato della macchina, dove si trova il master durante il processo di taglio. Difetto:· La progettazione della battuta deve essere massiccia per garantire la necessaria rigidità della struttura. |

| Fissaggio nella scanalatura di un tavolo circolare | Vantaggi:· Cambio rapido. Difetto:· Complessità del design, · Indebolimento del design del tavolo circolare, · Posizione fissa rispetto alla linea della lama della sega, · Design piuttosto complesso per l'autoproduzione, soprattutto in legno (fatto solo in metallo). |

In questo articolo esamineremo la possibilità di creare un design di battuta parallela per una sega circolare con un punto di attacco.

Preparazione per il lavoro

Prima di iniziare, devi decidere il set necessario di strumenti e materiali che saranno necessari durante il processo di lavoro.

Per il lavoro verranno utilizzati i seguenti strumenti:

- Sega circolare o puoi usare.

- Cacciavite.

- Smerigliatrice (Smerigliatrice angolare).

- Utensili manuali: martello, matita, squadra.

Durante il lavoro avrai bisogno anche dei seguenti materiali:

- Compensato.

- Pino massiccio.

- Tubo in acciaio con diametro interno di 6-10 mm.

- Asta in acciaio con un diametro esterno di 6-10 mm.

- Due rondelle con area maggiorata e diametro interno di 6-10 mm.

- Viti autofilettanti.

- Colla per legno.

Progettazione di un fermo per sega circolare

L'intera struttura è composta da due parti principali: longitudinale e trasversale (significato - rispetto al piano della lama della sega). Ognuna di queste parti è rigidamente connessa all'altra ed è una struttura complessa che comprende un insieme di parti.

La forza di pressione è sufficientemente grande da garantire la resistenza della struttura e fissare saldamente l'intera guida parallela.

Da una prospettiva diversa.

La composizione generale di tutte le parti è la seguente:

- La base della parte trasversale;

- Parte longitudinale

- , 2 pezzi);

- La base della parte longitudinale;

- MORSETTO

- Maniglia eccentrica

Realizzare una sega circolare

Preparazione degli spazi vuoti

Un paio di punti da notare:

- Gli elementi longitudinali planari sono realizzati in pino massiccio e non in pino massiccio, come le altre parti.

Facciamo un foro da 22 mm all'estremità per la maniglia.

È meglio farlo forando, ma puoi semplicemente martellarlo con un chiodo.

La sega circolare utilizzata per il lavoro utilizza un carrello mobile fatto in casa da (o in alternativa, puoi realizzarlo “su una soluzione rapida» falsa tabella), che non ti dispiace deformare o rovinare. Mettiamo un chiodo in questa carrozza nel punto segnato e mordiamo la testa.

Di conseguenza, otteniamo un pezzo cilindrico uniforme che deve essere lavorato con una levigatrice a nastro o eccentrica.

Realizziamo una maniglia: è un cilindro con un diametro di 22 mm e una lunghezza di 120-200 mm. Quindi lo incolliamo nell'eccentrico.

Parte trasversale della guida

Iniziamo a realizzare la parte trasversale della guida. Si compone, come sopra accennato, dei seguenti dettagli:

- La base della parte trasversale;

- Barra di bloccaggio trasversale superiore (con estremità obliqua);

- Barra di bloccaggio trasversale inferiore (con estremità obliqua);

- Striscia terminale (di fissaggio) della parte trasversale.

Barra di bloccaggio trasversale superiore

Entrambe le barre di bloccaggio - superiore ed inferiore - hanno un'estremità che non è diritta di 90º, ma inclinata (“obliqua”) con un angolo di 26,5º (per la precisione 63,5º). Abbiamo già osservato questi angoli durante il taglio dei pezzi.

La barra di bloccaggio trasversale superiore serve per spostarsi lungo la base e fissare ulteriormente la guida premendo contro la barra di bloccaggio trasversale inferiore. È assemblato da due spazi vuoti.

Entrambe le barre di bloccaggio sono pronte. È necessario verificare la scorrevolezza della corsa ed eliminare tutti i difetti che ne impediscono lo scorrimento regolare, inoltre è necessario verificare la tenuta dei bordi inclinati; Non dovrebbero esserci spazi vuoti o crepe.

Con un adattamento stretto, la forza della connessione (fissazione della guida) sarà massima.

Assemblare l'intera parte trasversale

Parte longitudinale della guida

L'intera parte longitudinale è composta da:

- , 2 pezzi);

- La base della parte longitudinale.

Questo elemento è costituito dal fatto che la superficie è laminata e più liscia - questo riduce l'attrito (migliora lo scorrimento), ed è anche più densa e resistente - più durevole.

Nella fase di formazione dei grezzi, li abbiamo già segati a misura, non resta che rifinire i bordi. Questo viene fatto utilizzando il nastro perimetrale.

La tecnologia dei bordi è semplice (puoi persino incollarla con un ferro da stiro!) e comprensibile.

La base della parte longitudinale

Lo ripariamo inoltre con viti autofilettanti. Non dimenticare di mantenere un angolo di 90º tra gli elementi longitudinali e verticali.

Assemblaggio di parti trasversali e longitudinali.

Proprio qui MOLTO!!! È importante mantenere un angolo di 90º, poiché da questo dipenderà il parallelismo della guida con il piano della lama.

Installazione dell'eccentrico

Installazione della guida

È ora di collegare l'intera nostra struttura alla sega circolare. Per fare ciò è necessario fissare la barra di arresto trasversale al tavolo circolare. Il fissaggio, come altrove, viene effettuato utilizzando colla e viti autofilettanti.

... e consideriamo il lavoro finito: la sega circolare è pronta con le tue mani.

Video

Video su cui è stato realizzato questo materiale.