Definizione di compositi. Classificazione. Composizione e proprietà delle materie plastiche. Porosimetria per estrusione di liquidi

Leggi anche

Per categoria:

materiali industriali

Classificazione dei materiali industriali

La classificazione si riferisce alla distribuzione di materiali, prodotti, proprietà o fenomeni in gruppi separati, sottogruppi, classi, sottoclassi, tipi, sottospecie, tipi e altre categorie. La divisione dei materiali in queste categorie viene effettuata in base alle loro caratteristiche comuni. I segni della classificazione dei materiali possono essere: origine, proprietà, forma, dimensione, colore, metodo di produzione, scopo, ecc.

Per i materiali industriali, le caratteristiche più comuni dovrebbero essere considerate l'origine, il metodo di produzione e lo scopo.

Quindi, suddividendo i materiali in gruppi separati, sottogruppi, raggiungono tipi e oggetti separati. Conoscendo le caratteristiche generali di un particolare gruppo di materiali, si possono facilmente caratterizzare i singoli articoli inclusi in questo gruppo.

Nella classificazione devono essere osservate le seguenti condizioni: a) deve essere scientificamente fondata e avere un significato pratico; b) la divisione dei materiali in categorie dovrebbe essere effettuata solo secondo una caratteristica comune per loro; c) dovrebbe coprire l'intera gamma di argomenti; d) deve essere mantenuto il rapporto tra le singole categorie della classificazione; e) il numero delle caratteristiche di ciascuna categoria di classificazione deve essere coerente con le possibilità di codifica digitale adottate per la classificazione nazionale dei prodotti industriali e agricoli.

La classificazione è essenziale. È necessario, prima di tutto, studiare le proprietà e le altre caratteristiche dei materiali e dei prodotti in circolazione, sviluppare requisiti generali e particolari per essi, tenendo conto del loro scopo, per la preparazione scientificamente fondata di piani per la produzione di materiali, tenendo conto della loro necessità, per studiare la domanda e la preparazione delle applicazioni del settore, per semplificare la contabilità e la rendicontazione, ecc.

La classificazione acquista un significato speciale quando nell'economia nazionale vengono utilizzati moderni computer elettronici, quando si codificano prodotti industriali e agricoli, ecc. La corretta classificazione dei materiali in base al loro scopo consente di determinare facilmente la possibilità di sostituire un materiale con un altro.

Esistono i seguenti tipi di classificazione: nazionale, settoriale ed educativa.

La classificazione nazionale viene utilizzata per suddividere i prodotti industriali e agricoli in classi, sottoclassi, gruppi, sottogruppi, tipi, ecc. per la sua codifica. Il codice è un sistema simboli materiali utilizzando numeri, lettere e in combinazione tra loro. Questo è ampiamente utilizzato nell'All-Union Product Classifier (OKP), secondo il quale tutti i prodotti sono suddivisi in 98 classi. Quindi, ad esempio, classe 22 - polimeri, classe 39 - utensili, classe 56 - prodotti dell'industria del mobile, ecc.

La classificazione del settore viene utilizzata per i prodotti di singoli settori e ha un valore dipartimentale ristretto.

La classificazione didattica persegue l'obiettivo di un graduale studio delle singole sezioni del corso “Materiali Industriali” da ottenere Informazione Generale sulla diversità delle loro proprietà, la natura dell'elaborazione, lo scopo e la nomenclatura.

La nomenclatura è un elenco di materiali, prodotti, pezzi di ricambio per loro e le loro varietà, accomunati da una caratteristica comune: origine, scopo, natura della lavorazione, ecc. Ad esempio, Materiali di costruzione per natura e metodo di produzione esistono pietra, metallo, vetro, bituminoso, ecc. I materiali lapidei, a loro volta, si dividono in naturali, ceramici (cotti) e non cotti.

La nomenclatura dei materiali può essere ramo e singola impresa. La nomenclatura del settore è molto più ampia della nomenclatura dell'impresa. Include la gamma di materiali prodotti da un certo numero di imprese in questo settore. Esiste anche una nomenclatura commerciale, che include i materiali in circolazione.

La nomenclatura dei materiali può essere semplice o complessa. Una nomenclatura semplice include un numero limitato di prodotti, mentre una nomenclatura complessa include un gran numero di materiali diversi per aspetto, dimensioni, colore, design e scopo.

Per soddisfare le esigenze delle singole industrie e delle costruzioni, viene utilizzato un gran numero di materiali e prodotti diversi, la cui domanda è in continua evoluzione.

Per soddisfarlo pienamente è necessario lavorare sulla formazione di un assortimento di materiali e prodotti, ovvero la loro acquisizione secondo vari criteri, tenendo conto delle esigenze delle singole imprese, organizzazioni o dell'industria nel suo complesso.

Il lavoro sulla formazione di una nomenclatura razionale dei materiali viene costantemente svolto da dipartimenti, istituti di ricerca e laboratori. Ciò significa l'uso di materiali e prodotti con la massima efficienza nel regime e nell'economia più severi.

COMPOSITI

COME STRUTTURALE

MATERIALI

Definizione di compositi. Classificazione

Delle molte opzioni per le definizioni di materiali compositi fornite in letteratura, presentiamo la più concisa.

Compositi- si tratta di materiali costituiti da componenti chimicamente o fisicamente dissimili che formano un monolite con un'interfaccia chiaramente definita tra i componenti.

I componenti sono divisi in due gruppi (fasi):

- riempitivo (o rinforzo) sotto forma di particelle o fibre discrete - forma una fase discreta;

- legante (matrice) - sotto forma di qualsiasi materiale che riempia lo spazio tra il rinforzo e forma un mezzo continuo (Fig. 1.1).

Fig.1.1. Componenti in materiali compositi:

1 - riempitivo; 2 - raccoglitore; un sono particelle discrete;

b- fibre, fili, stoppe; in- il panno; G – materiale in fogli

raccordi percepisce le principali sollecitazioni che si verificano nel composito sotto l'influenza di carichi esterni e determina le principali caratteristiche meccaniche.

Matrice assicura il funzionamento congiunto di elementi di rinforzo discreti, combinandoli in un monolite, grazie alla propria rigidità e adesione all'interfaccia matrice-rinforzo. Questa fase determina le proprietà meccaniche in misura minore, ma ha un'influenza decisiva sulle caratteristiche tecnologiche, ad esempio la possibilità di sagomatura e le modalità tecnologiche.

Va notato che il termine "riempitivo" è generale e include non solo elementi discreti con elevata resistenza e rigidità. Questo concetto include anche inclusioni di gas sotto forma di bolle di piccole dimensioni nel volume del materiale della matrice. Tale rinforzo condizionale non fornisce resistenza, ma altre caratteristiche funzionali, ad esempio elevate capacità di isolamento acustico e termico. I compositi dovrebbero essere distinti da miscele e soluzioni. Nel primo caso il materiale non è monolitico, nel secondo caso non c'è interfaccia tra i componenti.

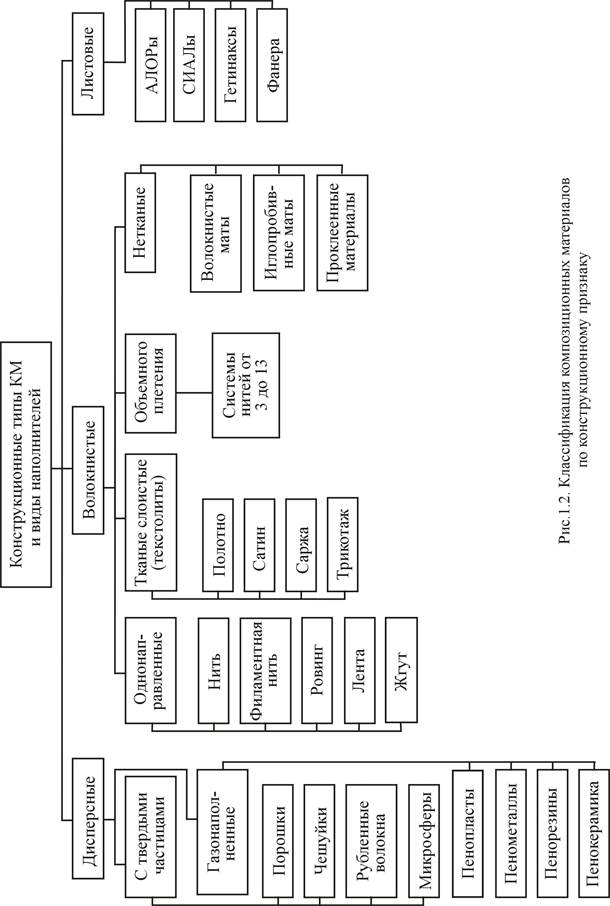

I materiali compositi sono classificati secondo due criteri: scienza dei materiali e strutturale.

Classificazione della scienza dei materiali tiene conto della natura della matrice e del riempitivo (Tabella 1.1).

Tabella 1.1

Nella letteratura tecnica, i compositi sono divisi in classi. Ogni classe è stata denominata in base al tipo di matrice: i CM con una matrice polimerica sono chiamati polimerici (PCM), con una matrice metallica - metallo (MCM), con una ceramica - materiali compositi ceramici (CMC).

Primo grado materiali compositi: il PCM è il più comune in ingegneria. Sono basati su varie resine polimeriche.

L'indice PR nella Tabella 1.1 indica i compositi costituiti da una matrice polimerica e un rinforzo di origine minerale. Si tratta principalmente di fibre: carbonio (grafite), vetro, basalto, amianto.

Il gruppo sotto l'indice PO include CM polimerici con un riempitivo organico. I raccordi sono presentati sotto forma di poliammidi aromatiche (aramide). Inoltre, nei materiali che non vengono utilizzati nella produzione di aeromobili come materiali strutturali, vengono utilizzati carta, scaglie organiche, trucioli di legno (trucioli di legno - truciolato), filo di cotone (pannelli di fibra di legno - pannelli di fibra), ecc.

La combinazione di una matrice polimerica con rinforzo metallico è designata - PM. Come riempitivo, vengono utilizzate più spesso le fibre di boro e, meno spesso, altri metalli, come l'alluminio.

Non ci sono informazioni sull'uso di compositi con carica ceramica in una matrice polimerica (gruppo PC) nella produzione di aeromobili. Il nome di CM con una matrice polimerica è formato dal nome del tipo di rinforzo con l'aggiunta della parola "plastica". Ad esempio: fibra di vetro, boroplastica, fibra di carbonio, organoplastica, ecc.

Seconda classe i compositi hanno una matrice metallica: dai metalli leggeri - alluminio, magnesio e pesanti - acciaio e leghe di nichel. La gamma e il volume di utilizzo dei compositi metallici è significativamente inferiore a quello dei compositi polimerici.

Oggi come rinforzo vengono utilizzati i seguenti materiali: nel gruppo MR (con rinforzo minerale) - non si trovano fibre di carbonio in combinazione con una matrice di alluminio, con materiali di riempimento organico (gruppo MO). Il gruppo MM (matrice metallica e rinforzo) è rappresentato nell'industria principalmente dall'alluminio al boro, ovvero una combinazione di una matrice di alluminio con fibra di boro.

Il gruppo MK (con carica ceramica) è poco conosciuto.

In terza elementare vari tipi di ceramica vengono utilizzati come matrice.

Le informazioni sui materiali inclusi nei gruppi CR, KO, KK sono molto limitate. Fondamentalmente, sono in fase di sviluppo e ricerca sulle proprietà.

Nel gruppo KM, varie polveri metalliche vengono utilizzate come riempitivo rinforzante. Tali materiali sono chiamati cermet.

La quarta riga della tabella contiene compositi con una matrice non correlata a polimeri, metalli e ceramiche. La composizione più nota qui è carbonio-carbonio (CCCM). Il rinforzo in esso è rappresentato da barre o fili di carbonio. Anche la matrice è in carbonio, ma con una resistenza molto inferiore.

Classificazione in base alla progettazione mostrata nella Figura 1.2.

Al primo gruppo includono compositi con rinforzo sotto forma di particelle discrete. Qui si possono distinguere due sottogruppi: CM rinforzati con particelle solide e pieni di gas. Polveri, scaglie, fibre tritate, microsfere vengono utilizzate come particelle solide.

I compositi con una matrice polimerica e un riempitivo discreto sono chiamati "plastiche riempite".

Un efficace riempitivo disperso è una microsfera, che è una sfera di piccolo diametro ( d= 0,05-0,2 mm) cavo all'interno e fatto, il più delle volte, di vetro.

Il secondo sottogruppo comprende materiali riempiti con piccole bolle di gas. A seconda del tipo di matrice, hanno ricevuto il nome appropriato: plastica espansa (matrice polimerica), metalli espansi, ceramica espansa, gommapiuma, ecc. Se le bolle di gas sono interconnesse, nel nome dei materiali la frase "schiuma" viene sostituita da "poro", ad esempio "plastica espansa".

Secondo gruppo KM è caratterizzato dal fatto che il rinforzo ha una struttura fibrosa. Questo tipo di CM può essere suddiviso in quattro sottogruppi: compositi unidirezionali, stratificati tessuti, tessitura volumetrica fibrosa, non tessuti.

Il rinforzo unidirezionale può essere: sotto forma di un filo primario (ottenuto immediatamente dopo la fabbricazione); filo filamentoso (ritorto); roving, costituito da trefoli di fili complessi; fili di nastro interconnessi nella direzione trasversale attraverso una certa distanza e formando una superficie piana allungata; stoppa - ottenuta intrecciando fili con la formazione di una sezione vicina a un cerchio.

Il secondo sottogruppo comprende CM costituiti da strati di tessuto uniti da una matrice. Il riempitivo rinforzante si differenzia per il tipo di trama e lo spessore dei fili.

Il terzo sottogruppo è caratterizzato dal rinforzo, che è un intreccio volumetrico di fili o aste. La tessitura spaziale può essere organizzata da un numero diverso di fili, da 3 a 11. Le soluzioni architettoniche per la creazione di configurazioni di rinforzo spaziale sono fornite nei libri.

Il quarto sottogruppo contiene materiali con un riempitivo di tipo non tessuto. I materiali non tessuti (Fliss-stoffe - "tessuto a pelo") sono strutture rinforzate in modo caotico in cui le fibre in fiocco sono collegate in uno dei tre modi: incollaggio, aggrovigliamento con la formazione di interazione di attrito, cucitura del tessuto con un filo tessile.

Al terzo gruppo materiali selezionati con stucco in fogli:

ALOR e SIAL- una combinazione di strati alternativamente interconnessi di lamiera sottile con strati di tessuto (organo o vetro) impregnati di un legante. Il nome ALOR deriva dalle prime lettere delle parole: alluminio, organoplastica. Il nome inglese di questo materiale è ARALL - Aramid Reinborud Aluminium Laminate. I primi campioni erano costituiti da una lega di alluminio ad alta resistenza con uno spessore di d = 0,1-0,3 mm, tra i quali si trovava un tessuto di fibre aramidiche di Kevlar-49.

I SIAL sono costituiti da fogli di alluminio sottili (0,25-0,6 mm) e strati intermedi di fibra di vetro spessi 0,2-0,4 mm. A Europa occidentale e negli Stati Uniti tali materiali vanno sotto il nome di GLARE.

Getinak- gli strati di carta fungono da riempitivo, le resine polimeriche fungono da legante.

Compensato- una combinazione di sottili fogli di legno (impiallacciatura) posati in diverse direzioni con strati di legante.

Il tipo di rinforzo e la forma di posa determinano in gran parte la tecnologia per la fabbricazione di prodotti da CM:

– per i compositi caricati con particolato, vengono utilizzati metodi di pressatura nelle camere di pressatura e nelle macchine per lo stampaggio a iniezione;

- i prodotti da materiali fibrosi si ottengono, il più delle volte, applicandoli a mandrini sagomatori;

- i fogli CM vengono lavorati con metodi mutuati dai processi tecnici per la lavorazione di parti metalliche - stampaggio, taglio, ecc.

CLASSIFICAZIONE DEI MATERIALI.

Proprietà funzionali:

fisico (resistenza all'usura durante il funzionamento)

meccanico (a seconda del tipo di materiale: TV, liquido, gas, plasma)

chimico (stato in certi ambienti e T)

Biologico (impatto sull'apparato respiratorio e sulla fisiologia umana)

tecnologico (processi di elaborazione applicati)

Proprietà estetiche - ingegneristico e psicologico (ottimizzazione di materiali e oggetti alle caratteristiche psicofisiologiche di una persona):

geometria della forma

proporzionalità

colore di sfondo

leggerezza

saturazione

struttura

struttura

Proprietà economiche (analizzato durante l'ottimizzazione utilizzando elementi con altri materiali):

applicazione statica

dinamico

brevettabilità

Gruppi di materiali in base alle loro caratteristiche:

Origine:

naturale (naturale)

Artificiale (creato sulla base del naturale)

Tipologie di prodotti (rotolo, pezzo...)

Materie prime (minerali, organiche)

Appuntamento (strutturale, strutturale e di finitura, decorativo e di finitura ...)

Ambito di applicazione (elettrodomestici, edilizia, interni, esterni, abbigliamento da cucito ...)

* Quando si classificano i materiali di gruppi vicini, non c'è un confine chiaro tra loro e il materiale può essere attribuito allo stesso modo a entrambi i gruppi.

** La classificazione di materiali e prodotti per scopo è la più conveniente, consente di confrontare le opzioni per le possibili soluzioni e scegliere quelle più razionali. Ma non annulla la divisione secondo altri segni.

COMPOSIZIONE DI ARGILLE PER PRODUZIONE INDUSTRIALE.

Composizione dell'argilla. Le rocce argillose, secondo la loro composizione chimica, sono costituite da ...Per la produzione di prodotti refrattari vengono utilizzate argille refrattarie e bauxiti a basso contenuto di ferro, che presentano numerosi vantaggi rispetto alle argille.

Nella produzione del cemento vengono utilizzate principalmente argille fusibili, pietre fangose e scisti argillosi, che fanno parte della carica di cemento. ...TIPI DI COLATA.

La fusione a cera persa è un processo in cui, per ottenere fusioni… Uno stampo freddo è uno stampo di metallo con...MATERIALI NATURALI E ARTIFICIALI, CAMPO DI APPLICAZIONE.

Materiali naturali (naturali) - ad es. materiali lapidei, altre rocce (argille, sabbie, ecc.). materiali naturali usato raramente senza allenamento. Quasi sempre subiscono lavorazioni tecnologiche (es. macinazione, vagliatura, rifusione, lavorazioni meccaniche, ecc.)

Materiali da costruzione naturali

Se un tempo la pietra e il legno erano i principali materiali da costruzione, oggi le loro caratteristiche strutturali o statiche sono in gran parte... Certo, non tutti i tipi di pietra o legno sono adatti a ogni costruzione. Come... Alla pari con materiali naturali puoi anche mettere quelli che servono in combinazione con altri...Materiali da costruzione artificiali

Un materiale artificiale secondo questa definizione è, ad esempio, il vetro. Senza vetro o superfici in vetro è impossibile immaginare... Anche il cemento lo è materiale artificiale. Indipendentemente dal frequente ... Spesso, quando si valutano materiali da costruzione sintetici e li si descrive, vengono utilizzate le seguenti interpretazioni: cosa in realtà ...METALLI, NON METALLICI E MATERIALI COMPOSITI, LORO COMPOSIZIONE E CARATTERISTICHE.

Proprietà caratteristiche dei metalli: lucentezza metallica (caratteristica non solo per i metalli: ha anche ... buona conduttività elettricaLUCIDATURA DEL METALLO.

Modalità approssimative di lucidatura dei metalli: Velocità circonferenziale delle mole lucidanti, m/s: Acciaio, nichel, cromo 20-35 m/s… Pressione specifica sulla superficie trattata, kg/cm2: Acciaio, nichel, cromo 1-2 kg/cm2 Rame, ottone, bronzo 0,8-0,3…Lucidatura chimica

Durante il processo di lucidatura, si consiglia di mescolare la soluzione o agitare le parti in un contenitore. Ciò consente di eliminare l'accumulo di bolle di gas ... Gli svantaggi di tale lucidatura includono la difficoltà di correggere ...Lucidatura elettrochimica

Per eseguire la lucidatura elettrochimica del pezzo, ... La rimozione di grandi sporgenze 3 è chiamata macro-lucidatura e la dissoluzione di irregolarità microscopiche 4 è ...PRESSOFUSIONE DEL METALLO, CARATTERISTICHE SUPERFICIALI.

Pressofusione- un metodo di produzione di getti da leghe, in cui la lega assume la forma di un getto, riempiendo rapidamente uno stampo ad alta pressione da 7 a 700 MPa. Questo metodo è utilizzato per le leghe metalli non ferrosi(a base di zinco, alluminio, rame, magnesio, lega stagno-piombo) a causa del loro basso punto di fusione, e anche per alcuni acciai. I prodotti possono pesare da decine di grammi a decine di chilogrammi.

Applicazione

Lo stampaggio ad iniezione è realizzato:

parti di motore di automobili (compresi blocchi di alluminio, parti di carburatore);

Dettagli di attrezzature sanitarie;

parti di elettrodomestici (aspirapolvere, lavatrici, telefoni);

In precedenza - dettagli delle macchine da scrivere.

Lo stampaggio a iniezione viene utilizzato anche nella produzione di computer.

Processo tecnico

Moduli stampa

Muffe ( Moduli stampa) sono generalmente in acciaio. La cavità di formatura dello stampo viene scelta simile alla superficie esterna del getto, tuttavia, vengono prese in considerazione le distorsioni dimensionali. Lo stampo contiene anche espulsori e aste metalliche mobili che formano le cavità interne dei prodotti.

Le macchine di colata sono divise in due tipi: con una camera di pressatura calda e fredda.

Fonditrici a camera calda

Le leghe a base di zinco vengono solitamente colate in macchine a camera calda. La camera è immersa nel fuso. Sotto una pressione relativamente debole di aria compressa o di un pistone, il fuso viene espulso dalla camera nello stampo.

Fonditrici a camera fredda

Tali macchine sono utilizzate per la pressofusione di leghe di alluminio, magnesio, rame. La colata negli stampi avviene sotto pressione da 35 a 700 MPa.

Vantaggi e svantaggi del metodo

· alte prestazioni; · elevata qualità superficiale (classi di pulizia 5-8 per alluminio… · dimensioni accurate del prodotto fuso (classi di precisione 3-7);A) proprietà fisiche.

Densità ( peso specifico) della roccia originaria è definito come il rapporto tra la massa a riposo di materia minerale senza pori e vuoti e il suo volume. Per determinare la densità, un campione di roccia viene frantumato e setacciato ... Quando si determina la densità in un metro volumetrico, un campione del peso di 80 g (m1) viene pesato da una polvere secca. Quindi nel misuratore di volume, ...DECORAZIONE DI PRODOTTI IN CERAMICA NELLA FORMA GREZZA.

POROSITÀ E BAGNABILITÀ DEL MATERIALE, CARATTERISTICHE.

È un valore adimensionale da 0 a 1 (o da 0 a 100%). 0 corrisponde a un materiale senza pori; La porosità al 100% è irraggiungibile, ma possibile... I pori sono solitamente riempiti con vuoto o gas con una densità significativamente...Determinazione della porosità

La porosità è determinata dalla formula: , dove:

· - vera densità materiale campione, kg/m³

- peso del campione con pori, kg

- volume del campione con pori, m³

Il volume del campione viene determinato mediante pesatura idrostatica nel caso di campioni di grandi dimensioni con pori chiusi e misurazione nel caso di campioni di forma regolare.

Metodi per misurare le caratteristiche della struttura porosa di una sostanza

I seguenti metodi possono essere utilizzati per valutare la porosità nei campi biotecnologici:

Porosimetria per estrusione di liquidi

Misura il volume dei pori, il diametro, la distribuzione delle dimensioni al variare della temperatura, il carico esterno e le variazioni dell'ambiente chimico, comprese le variazioni dell'umidità atmosferica. Consente la misurazione di entrambi i pori idrofobi e idrofili.

Porosimetria a flusso capillare

Misura un'ampia gamma di dimensioni dei pori, distribuzione delle dimensioni dei pori, permeabilità ai gas a varie temperature, carico, vari ambienti chimici, comprese le atmosfere umide.

Permeametria

Misura i tassi di penetrazione di gas, vapore e liquidi di vari composti chimici in un'ampia gamma di temperature, pressioni e concentrazioni.

Analisi della permeabilità al vapore acqueo

Misura la permeabilità al vapore acqueo in funzione dell'umidità, della temperatura e del gradiente di pressione.

Vacapore

Il porosimetro per l'intrusione d'acqua analizza attraverso pori sordi e idrofobici. Misura il volume dei pori, il diametro, la distribuzione. Le caratteristiche dei pori idrofobi e idrofili possono essere determinate in combinazione con la porosimetria al mercurio.

Porosimetria del mercurio

Misura il volume dei pori passanti e ciechi, il diametro, la distribuzione.

Sortometria BET

Misura l'area superficiale, il volume di pori molto piccoli e ciechi, la distribuzione, il chemisorbimento di molti mezzi chimici diversi a varie temperature e pressioni.

Picnometria

Misure assolute e peso specifico materiali.

Emergenza e ricezione

La comparsa dei pori e il loro sviluppo è un complesso processo di nucleazione della fase gassosa mezzo liquido. In un liquido continuo, la formazione di un nucleo in fase gassosa, ...Influenza nel settore

negativo

I pori sono difetti volumetrici interni. I pori non pianificati possono modificare in peggio le caratteristiche del materiale: ad esempio, renderlo meno durevole o soggetto a corrosione. Ma, in particolare, nella saldatura, i difetti volumetrici non hanno un effetto significativo sulle prestazioni del giunto. Pertanto, nelle saldature, è consentito il contenuto di difetti volumetrici, fino a determinate dimensioni e quantità.

positivo

Beni e prodotti biotecnologici innovativi sono sempre più utilizzati nel settore sanitario, medico e farmaceutico. Ad esempio, medicinali per...Applicazione

Esempi di utilizzo

· Industria automobilistica

industria delle batterie

· Biotecnologie e sanità

· Ceramica

· Industria chimica

· Filtri e membrane

· Industria alimentare

· Industria degli idrocarburi

· Industria geotessile

Produzione di prodotti per la cura della persona

· Produzione di cotone idrofilo

· Industria della carta

Industria farmaceutica

industria metallurgica

· Industria tessile

Esempi materiali

Vari polimeri espansi (polistirene espanso, polistirene espanso, penoizol, ecc.).

AntischiumaLEGHE, IL LORO SCOPO SU APPLICAZIONE. ESEMPI.

LEGAME COVALENTE E IONICO DEI MATERIALI.

Le proprietà caratteristiche di un legame covalente - direzionalità, saturazione, polarità, polarizzabilità - determinano le proprietà chimiche e fisiche ... La direzionalità del legame è dovuta alla struttura molecolare della sostanza e ... Saturazione - la capacità degli atomi di formano un numero limitato legami covalenti. Il numero di legami formati...MATERIALI SILICATI. ESEMPI APPLICATIVI.

Descrizione generale dei materiali silicatici

Fino agli anni '50, l'unico tipo di prodotti per autoclave ai silicati erano mattone di silicato e piccole pietre di cemento cellulare silicato.Tuttavia…Materie prime per materiali e prodotti silicati

Oggi naturale materiali silicatici sono ampiamente utilizzati nell'edilizia e nell'industria, sia come materia prima che come prodotto finale. La silice funge da materia prima per l'industria del cemento - la base nella produzione ... La sabbia silicea è stata utilizzata anche fin dall'antichità per la produzione di vetro e ceramica, come vari additivi e in puro ...PULIZIA DEL METALLO DURANTE LA SELEZIONE.

VARIETÀ DI MICROSTRUTTURE DI MATERIALI LAPIDEI.

PROPRIETÀ CONDUTTIVE DEL CALORE DEI MATERIALI. ESEMPI DI UTILIZZO.

La conduttività termica è la proprietà di un materiale di trasmettere il calore attraverso il suo spessore. La conducibilità termica del materiale è stimata dalla quantità di calore che passa attraverso un campione di materiale di 1 m di spessore, 1 m2 di area per 1 ora a una differenza di temperatura di 1°C su superfici piane opposte del campione. La conducibilità termica di un materiale dipende da molti fattori: la natura del materiale, la sua struttura, il grado di porosità, la natura dei pori, l'umidità e la temperatura media alla quale viene trasferito il calore. I materiali a celle chiuse sono meno termicamente conduttivi rispetto ai materiali a celle comunicanti. I materiali finemente porosi hanno una conduttività termica inferiore rispetto a quelli grossolanamente porosi. Ciò è spiegato dal fatto che il movimento dell'aria avviene nei pori grandi e comunicanti, accompagnato dal trasferimento di calore. La conduttività termica di un materiale omogeneo dipende dalla densità. Quindi, con una diminuzione della densità del materiale, la conduttività termica diminuisce e viceversa. Non è stata stabilita una relazione generale tra la densità del materiale e la conduttività termica, tuttavia, per alcuni materiali con un contenuto di umidità dell'1 ... 7% in volume, si osserva tale relazione.

L'umidità ha un effetto significativo sulla conduttività termica. I materiali bagnati sono termicamente più conduttivi dei materiali asciutti. Ciò è spiegato dal fatto che la conduttività termica dell'acqua è 25 volte superiore alla conducibilità termica dell'aria.

La conduttività termica caratterizza le proprietà termofisiche dei materiali, determinandone l'appartenenza alla classe di isolamento termico (A - fino a 0,082; B - 0,082 ... 0,116, ecc.), Termoisolante strutturale e strutturale (oltre 0,210) . La conducibilità termica di un materiale può anche essere caratterizzata dalla resistenza termica, l'inverso della conducibilità termica.

La conduttività termica è molto importante per i materiali utilizzati come pareti e pavimenti di edifici riscaldati, per l'isolamento di frigoriferi e gruppi termici vari (caldaie, impianti di riscaldamento, ecc.). Il costo del riscaldamento degli edifici dipende direttamente dal valore della conducibilità termica, che è particolarmente importante durante la valutazione efficienza economica strutture di recinzione di edifici residenziali, ecc.

FASI DI DORATURA DEI PRODOTTI NON METALLICI.

PROPRIETÀ TERMOFISICHE DEI MATERIALI. ESEMPI DI UTILIZZO.

Le proprietà termofisiche più importanti dei materiali per REE sono la capacità di rimuovere il calore dal componente radio, ad es.

1) conduttività termica;

2) resistenza al calore (resistenza al calore).

Il trasferimento di calore, come è noto, viene effettuato da tre meccanismi fisici. La conducibilità termica è il trasferimento di calore attraverso un solido. Il moto oscillatorio degli atomi ha un carattere ondulatorio (un fonone è un quanto di energia termica delle vibrazioni atomiche longitudinali). La conduttività termica dei fononi è la principale solidi a temperature moderate, ma dove ci sono elettroni mobili, c'è anche conducibilità termica elettronica, ea alte temperature in un solido c'è anche il trasferimento di calore dei fotoni. Il numero di fononi per unità di volume dipende: dalla capacità termica C (J / m 3 K), da media lunghezza gamma di fononi (dell'ordine di diverse distanze interatomiche (1-10 nm) e velocità di movimento vicina alla velocità dell'eukka V sv in questo materiale

Più conveniente per i calcoli

Potenza termica trasmessa attraverso una piattaforma trasversale 1m 2 l \u003d 1 K / mDT / D, con un gradiente di temperatura

l - gradiente di temperatura, S - area. La dimensione della conduttività termica è J / sec DT / DQ / t - potenza;

Materiali con elettroni liberi (i metalli drogati dovrebbero essere più alti, ma ci sono l semiconduttori) a causa degli elettroni di esclusione - C - diamante e BeO - ceramica ionica. Per diamante C - 500 W/m. 0.1. Comparativamente~ 1 ; plastica ~ 360; Al - 200; Si - 130. Vetro ~K; VeO

il filo caldo (o freddo) economico per un esperimento fisico può essere fatto di rame.

Ma ecco un esempio della pressione delle proprietà di consumo sul designer. Il diamante è molto costoso e difficile da lavorare, BeO è molto tossico (sotto forma di polvere) durante il processo di produzione, il che ne impedisce l'uso diffuso come materiale termoconduttore. D'altra parte, il nitruro di alluminio sintetico Al N, che è analogo al diamante in termini di tipo e forza dei legami, è un materiale termoconduttore molto promettente.

Dilatazione termica e coefficiente di temperatura

PROPRIETÀ IDROFISICHE DEI MATERIALI. ESEMPI DI UTILIZZO

Le proprietà associate all'effetto dell'acqua sul materiale sono chiamate idrofisiche.

Igroscopicità- la proprietà del materiale poroso-capillare di assorbire l'umidità dall'aria.

Il grado di assorbimento dipende dalla temperatura e dall'umidità relativa dell'aria. Con un aumento dell'umidità relativa e una diminuzione della temperatura dell'aria, aumenta l'igroscopicità.

L'igroscopicità è caratterizzata dal rapporto tra la massa di umidità assorbita dal materiale ad un'umidità relativa del 100% e una temperatura di +20°C rispetto alla massa di materiale secco.

L'igroscopicità influisce negativamente sulla qualità dei materiali da costruzione. Quindi, il cemento durante lo stoccaggio sotto l'influenza dell'umidità dell'aria si accumula e riduce la sua resistenza. Il legno è molto igroscopico, si gonfia, si deforma, si crepa a causa dell'umidità dell'aria.

Per ridurre l'igroscopicità delle strutture in legno e proteggerle dal rigonfiamento, il legno è rivestito con pitture e vernici ad olio, impregnate di polimeri che impediscono la penetrazione dell'umidità nel materiale.

aspirazione capillare- la proprietà dei materiali poroso-capillari di sollevare l'acqua attraverso i capillari. È causato dalle forze di tensione superficiale che sorgono all'interfaccia tra le fasi solida e liquida.

L'aspirazione capillare è caratterizzata dall'altezza del livello dell'acqua nei capillari del materiale, dalla quantità di acqua assorbita e dall'intensità dell'aspirazione. Quando la fondazione è in terreno umido, l'acqua di falda può salire attraverso i capillari e inumidire il fondo del muro dell'edificio.

Per evitare l'umidità nella stanza, è disposto uno strato impermeabilizzante che separa la fondazione dal muro.

Con un aumento dell'aspirazione capillare, la forza, la resistenza chimica e la resistenza al gelo dei materiali da costruzione diminuiscono.

Assorbimento dell'acqua- la proprietà del materiale a diretto contatto con l'acqua di assorbirla e trattenerla nei propri pori.

L'assorbimento d'acqua è espresso dal grado di riempimento del volume del materiale con acqua (assorbimento d'acqua per volume W®) o dal rapporto tra la quantità di acqua assorbita e la massa di materiale secco.

L'assorbimento d'acqua di vari materiali è in un'ampia gamma (% in peso):

granito 0,02...1;

calcestruzzo pesante denso 2...5;

mattone in ceramica 8...25;

lastre piane pressate in cemento-amianto - non più di 18;

materiali di isolamento termico 100 o più.

Fai alto materiali porosi l'assorbimento d'acqua per massa può superare la porosità, ma l'assorbimento d'acqua per volume è sempre inferiore alla porosità, poiché l'acqua non penetra nei pori molto piccoli e non viene trattenuta in quelli molto grandi. L'assorbimento d'acqua dei materiali densi (acciaio, vetro, bitume) è nullo.

L'assorbimento d'acqua influisce negativamente su altre proprietà dei materiali: la forza e la resistenza al gelo diminuiscono, il materiale si gonfia, la sua conduttività termica aumenta e la densità aumenta.

Umidità- il rapporto tra la massa d'acqua attualmente nel materiale e la massa (raramente rispetto al volume) del materiale allo stato secco.

Viene calcolato utilizzando le stesse formule dell'assorbimento d'acqua ed è espresso in percentuale. In questo caso, la massa del materiale viene prelevata in uno stato naturalmente umido e non in uno stato saturo di acqua.

Durante il trasporto, lo stoccaggio e l'utilizzo dei materiali, non si occupano dell'assorbimento d'acqua, ma della loro umidità. L'umidità varia dallo 0% (per materiali assolutamente asciutti) al valore di completo assorbimento d'acqua e dipende dalla porosità, dall'igroscopicità e da altre proprietà del materiale, nonché dall'ambiente - umidità relativa e temperatura dell'aria, contatto del materiale con l'acqua, eccetera.

Per molti materiali da costruzione, l'umidità è normalizzata. Ad esempio, il contenuto di umidità del gesso macinato è del 2%, il gesso in grumi è del 12%, i materiali delle pareti sono del 5...7% e il legno essiccato all'aria è del 12...18%.

Poiché le proprietà dei materiali asciutti e bagnati sono molto diverse, è necessario tenere conto sia del contenuto di umidità del materiale sia della sua capacità di assorbire acqua.

In tutti i casi - durante il trasporto, lo stoccaggio e l'uso - i materiali da costruzione sono protetti dall'umidità.

Resistenza all'acqua- la proprietà di un materiale di mantenere la resistenza quando è saturo di acqua.

Il criterio per la resistenza all'acqua dei materiali da costruzione è il coefficiente di rammollimento Kp \u003d K / Ks - il rapporto tra la resistenza alla compressione del materiale saturo di acqua e la resistenza del materiale secco Ks - Varia da 0 (per argilla) a 1 (vetro, metalli).

I materiali con un coefficiente di rammollimento maggiore di 0,75 sono detti impermeabili.

Ritorno di umidità- la proprietà del materiale di perdere l'umidità che è in esso La caratteristica numerica del trasferimento di umidità è la quantità di acqua (in%) evaporata dal campione entro 1 giorno a una temperatura di 20 ° C e un'umidità relativa di 60%.

La perdita di umidità viene presa in considerazione, ad esempio, durante la cura dell'indurimento del calcestruzzo, durante l'asciugatura di pareti e tramezzi intonacati con malta di calce.

Nel primo caso è auspicabile un rilascio lento e nel secondo rapido dell'umidità.

Permeabilità all'acqua- la proprietà di un materiale di far passare l'acqua attraverso se stesso sotto pressione.

Il grado di permeabilità all'acqua dipende principalmente dalla struttura e dalla porosità del materiale. Più pori e vuoti aperti nel materiale, maggiore è la sua permeabilità all'acqua.

La permeabilità all'acqua è caratterizzata da un coefficiente di filtrazione (m/h) - la quantità di acqua (in m3) che passa attraverso un materiale con un'area di 1 m2, 1 m di spessore in 1 ora a una differenza di pressione idrostatica ai confini della parete di 9,81 pa.

Minore è il coefficiente di filtrazione, maggiore è il grado di impermeabilità del materiale.

I materiali densi (granito, metalli, vetro) e i materiali con piccoli pori chiusi (plastiche espanse) sono impermeabili.

Per i materiali impermeabilizzanti, è importante valutare non la permeabilità all'acqua, ma la loro resistenza all'acqua, che è caratterizzata o dal tempo dopo il quale l'acqua filtra sotto una certa pressione attraverso un campione di materiale (mastice, idroisolo), o dalla pressione massima dell'acqua a che ancora non passa attraverso un campione di materiale per il tempo di prova (malte speciali).

Permeabilità all'aria, ai gas e al vapore- le proprietà del materiale di passare attraverso il suo spessore, rispettivamente aria, gas e vapore.

Dipendono principalmente dalla struttura del materiale, dai difetti nella sua struttura e dall'umidità.

Quantitativamente, la permeabilità all'aria e al gas è caratterizzata da coefficienti di permeabilità all'aria e al gas, che sono pari alla quantità di aria (gas) (m3) che passa attraverso 1 m2 di materiale spesso 1 m per 1 ora con una differenza di pressione superficiale di 9,81 Pa.

La permeabilità all'aria e ai gas è maggiore se nel materiale sono presenti più pori comunicanti; la presenza di acqua nei pori riduce queste proprietà del materiale.

Permeabilità al vapore sorge a diverso contenuto ed elasticità del vapore su entrambi i lati della superficie, che dipende dalla temperatura del vapore acqueo ed è caratterizzato da un coefficiente di permeabilità al vapore, che uguale al numero vapore acqueo (in g) che penetra entro 1 ora attraverso 1 m2 di materiale spesso 1 m con una differenza di tensione di vapore sulle superfici di 133,3 Pa.

Muro e Materiali per decorazioni deve avere una certa permeabilità, deve "respirare". Una sufficiente permeabilità al gas e al vapore dei materiali delle pareti impedisce la distruzione delle pareti dall'esterno a causa del gelo e il successivo disgelo.

I materiali a prova di vapore si trovano sul lato della recinzione, da cui il contenuto di vapore nell'aria è maggiore.

I materiali saturi di acqua sono praticamente a tenuta di gas.

I rivestimenti laccati riducono o mantengono la permeabilità al vapore dei materiali da costruzione.

Minore è la permeabilità al vapore del film di vernice, maggiori sono le sue proprietà anticorrosive.

Resistenza al gelo- la proprietà di un materiale allo stato saturo di acqua di resistere a più cicli di gelo e disgelo alternati senza segni visibili di distruzione e senza una significativa riduzione di resistenza e peso.

La resistenza al gelo è una delle principali proprietà che caratterizzano la durabilità dei materiali da costruzione in strutture e strutture. Quando le stagioni cambiano, alcuni materiali, soggetti a periodici geli e disgeli in condizioni atmosferiche normali, vengono distrutti. Ciò è dovuto al fatto che l'acqua nei pori del materiale aumenta di volume di circa il 9 ... 10% durante il congelamento; solo materiali molto resistenti sono in grado di resistere a questa pressione del ghiaccio (200 MPa) sulle pareti dei pori.

I materiali densi con bassa porosità e pori chiusi hanno un'elevata resistenza al gelo.

I materiali porosi con pori aperti e, di conseguenza, con un elevato assorbimento d'acqua spesso risultano non resistenti al gelo. Materiali nei quali, dopo le prove previste per loro dalla norma, consistenti in alternati ripetuti congelamento (a temperatura non superiore a -17°C) e disgelo (in acqua), non si manifestino cricche, delaminazioni, scheggiature e che non perdano più del 25% della forza e il 5% delle masse sono considerate resistenti al gelo.

In base alla resistenza al gelo, cioè in base al numero di cicli di gelo e disgelo mantenuti, i materiali sono suddivisi in gradi:

Mrz; quindici; 25; 35; cinquanta; 100; 150; 200; 300; 400 e 500.

Pertanto, il marchio di resistenza al gelo della malta per intonaco Mrz 50 significa che la malta resiste ad almeno 50 cicli di gelo e disgelo alternati senza perdita di resistenza e massa.

È importante capire che per i materiali porosi l'azione combinata dell'acqua e delle temperature alternate è particolarmente pericolosa. La resistenza al gelo dipende dalla composizione e dalla struttura del materiale, diminuisce con una diminuzione del coefficiente di rammollimento e un aumento della porosità aperta.

Il criterio per la resistenza al gelo di un materiale è il coefficiente di resistenza al gelo Kmrz = Kmrz / Knas - il rapporto tra la resistenza alla compressione del materiale dopo il test e la resistenza alla compressione di campioni saturi d'acqua non sottoposti a test a un'età equivalente.

Per i materiali resistenti al gelo, l'MRZ dovrebbe essere superiore a 0,75. È anche generalmente accettato che se il coefficiente di rammollimento della pietra non è inferiore a 0,9, il materiale lapideo è resistente al gelo.

RETICHI MOLECOLARI DI METALLI.

MATERIALE COMPOSITO, PARTI COMPONENTI. ESEMPIO CON INDICAZIONE DELLA COMPOSIZIONE.

Un materiale composito, chiamato anche materiale composito o composito, è un materiale solido eterogeneo creato artificialmente costituito da due o più componenti che sono diversi in fisica e proprietà chimiche, che rimangono separate a livello macroscopico nella struttura di finitura.

Il comportamento meccanico del composito è determinato dal rapporto tra le proprietà degli elementi di rinforzo e della matrice, nonché dalla forza del legame tra di loro. L'efficienza e le prestazioni del materiale dipendono da giusta scelta componenti originali e la tecnologia della loro combinazione, progettata per fornire una forte connessione tra i componenti pur mantenendo le loro caratteristiche originali.

Il materiale composito più primitivo sono i mattoni fatti di argilla e paglia, che venivano usati nelle costruzioni nel passato antico Egitto. I veicoli spaziali servono come esempi dei compositi più avanzati per resistere ad ambienti estremi. Il composito più comune è il calcestruzzo bituminoso o il cemento con rinforzo in acciaio. Possiamo incontrarlo anche in cucina, dove i piani di lavoro sono realizzati in materiale composito, con graniglia di granito o marmo.

La composizione del materiale composito comprende due categorie di elementi: la matrice e la sostanza rinforzante. Va notato qui che la parola "matrice" ha acquisito un significato alquanto distorto. Viene spesso indicato come un'attrezzatura o uno stampo su cui viene creato un prodotto. Inoltre, la parola "matrice" è usata solo nel significato di un legante in un materiale composito.

Il materiale della matrice circonda e fissa il materiale di rinforzo, dando forma al prodotto. La sostanza rinforzante trasferisce le sue proprietà meccaniche e fisiche al prodotto, e quindi migliora le proprietà della matrice. Questa relazione consente di creare un materiale più avanzato con un insieme di proprietà che non sono disponibili separatamente per ciascuno dei suoi materiali costitutivi. Un'ampia gamma di materiali di rinforzo e matrice consente di creare un materiale con quelle proprietà che corrispondono allo scopo del prodotto.

Gli utensili vengono utilizzati per modellare il materiale composito. Il materiale della matrice viene inserito nell'attrezzatura insieme al materiale di rinforzo. Quindi la matrice si indurisce, creando così la forma del prodotto. A seconda del tipo di materiale utilizzato come matrice, questo processo è chiamato polimerizzazione chimica o indurimento.

Il termine "materiale composito" è più spesso utilizzato in relazione a compositi basati su matrici polimeriche o resine. I polimeri sono molto diversi, siamo interessati a diversi tipi (chiamati con il nome delle sostanze principali nella loro composizione): epossidico, poliestere, vinilestere, fenolico, polipropilene, ecc. Le fibre e le sostanze sfuse sono le più comuni come sostanze rinforzanti. Il rapporto finale tra matrice e fibre di rinforzo ha una grande influenza sulle proprietà del materiale composito. Meno resina c'è nel prodotto, più forte è il prodotto. Il miglioramento della tecnologia nel campo dello stampaggio è finalizzato al raggiungimento delle proporzioni ideali dei componenti nel materiale.

Metodi per formare prodotti da materiali compositi

Lo stampaggio manuale o a contatto, in quanto metodo più comune ed economico per creare un laminato, presenta una serie di gravi svantaggi: una grande quantità di resina nel prodotto, che porta alla sua fragilità, è difficile ottenere le proporzioni ideali della matrice e sostanza rinforzantetermoformatura

Questo processo utilizza un'attrezzatura aperta in cui vengono posizionati i componenti del materiale composito. Dall'alto, l'apparecchiatura viene chiusa con un film polimerico (sacco sottovuoto) o una membrana siliconica. Quindi viene applicato un vuoto. Il processo può avvenire a temperatura ambiente o elevata ea pressione atmosferica. Le variazioni di questa tecnologia utilizzano una maggiore pressione dell'aria o del vapore dall'esterno del film (membrana).

Infusione sotto vuoto (impregnazione sotto vuoto)

Autoclave. Il processo utilizza utensili e una membrana o un film polimerico. Materiali…RTM (Resin transfer moulding) Iniezione a stampo chiuso

Altre tipologie come pultrusione, avvolgimento, stampaggio a pressione SMC (Sheet Moulding Compound), DMC (Bulk Moulding Compound), stampaggio aperto…Prodotti

I materiali compositi hanno guadagnato popolarità, nonostante il loro costo elevato, in settori in cui le proprietà meccaniche devono essere combinate con un peso ridotto e la capacità di sopportare carichi elevati. I più citati sono i componenti aerospaziali (code, ali, fusoliera, eliche), scafi e remi di navi, carrozzerie di automobili, telai di biciclette, aste. Le ali e la fusoliera del nuovo Boeing 787 Dreamliner sono realizzate per oltre il 50% in materiali compositi.

PROPRIETÀ DEL LIQUIDO IN MATERIALE IMPREGNATO E NON IMPREGNATO. ESEMPI.

MATERIALI NATURALI ED ARTIFICIALI. ESEMPI DI UTILIZZO.

In base al tipo di materie prime, i materiali da costruzione sono suddivisi in naturali e artificiali, minerali e organici.

I materiali e i prodotti da costruzione naturali o naturali sono ottenuti direttamente dalle viscere della terra o mediante lavorazione materiali in legno. A questi materiali, nella fabbricazione di prodotti da essi, viene data una certa forma e dimensioni razionali senza modificarle. struttura interna, chimico e composizione del materiale. Più spesso di altri vengono utilizzati materiali e prodotti in legno naturale e pietra. Oltre a questi, in forma pronta all'uso o durante la lavorazione meccanica, è possibile ottenere bitume naturale o asfalto, canne, torba, falò e altri prodotti naturali.

I materiali da costruzione artificiali sono suddivisi in base alla caratteristica principale del loro indurimento (formazione di legami strutturali) in:

Non infiammabili - materiali, il cui indurimento si verifica

cammina a temperature normali e relativamente basse con

cristallizzazione di neoplasie da soluzioni, nonché

rial, il cui indurimento avviene in autoclavi

a temperature elevate (175...200 °C) e pressione dell'acqua

vapore delle gambe (0,9 ... 1,6 MPa);

Torrefazione - materiali, la cui formazione della struttura avviene nel processo del loro trattamento termico principalmente a causa di trasformazioni e interazioni in fase solida.

Questa divisione è in parte condizionata, perché non è sempre possibile determinare un confine netto tra i materiali.

Nei conglomerati crudi i leganti cementizi sono rappresentati da prodotti inorganici, organici, polimerici, nonché misti (ad esempio organominerali). I leganti inorganici includono cementi clinker, gesso, magnesia, ecc.; a organici - leganti bitume e catrame e loro derivati; ai prodotti polimerici polimerici - termoplastici e termoindurenti.

Nei conglomerati del tipo tostatura, la ceramica, le scorie, il vetro e la pietra fusa svolgono il ruolo di legante.

I leganti organici consentono di ottenere conglomerati che differiscono: in termini di temperatura del loro utilizzo nella costruzione - calcestruzzo di asfalto caldo, caldo e freddo; in funzione della lavorabilità - rigido, plastico, fuso, ecc.; in base alla dimensione delle particelle aggregate - a grana grossa, media e fine, nonché finemente disperse.

I leganti polimerici sono componenti importanti nella produzione di calcestruzzo polimerico, plastica da costruzione, fibra di vetro e altri materiali spesso chiamati compositi.

Classificazione dei materiali da costruzione artificiali (conglomerati), combinati teoria generale, si espande con l'avvento del nuovo raccoglitori, lo sviluppo di nuovi aggregati artificiali, nuove tecnologie o un significativo ammodernamento di quelli esistenti, la creazione di nuove strutture combinate.

ACCIAIO DI ALTA QUALITÀ, LA SUA COMPOSIZIONE DEI COMPONENTI.

IMPURITÀ NOCIVE NEI METALLI, LORO INFLUENZA SULLA QUALITÀ DEL PRODOTTO.

TIPI DI FORNI METALLURGICI, LORO SCOPO.

LAVORAZIONE MECCANICA DEL METALLO.

separazione di metalli, principalmente taglio con lame per seghetto, seghe a nastro, frese, ecc. scopo speciale per tagliare lamiere, profilati eRicottura di omogeneizzazione.

segregazione dendritica o intracristallina, che può portare a: 1. Ridotta plasticità dovuta al rilascio di fasi fragili non in equilibrio. 2. Diminuzione della resistenza alla corrosione e sviluppo di corrosione elettrochimicaRicottura completa.

lavorazione precedente (fusione, formatura a caldo o saldatura), rammollimento dell'acciaio prima del taglio e riduzione delle sollecitazioni per conferire all'acciaio determinate caratteristiche. In generale, viene eseguita la ricottura del secondo tipoTaglio laser del metallo

materiali basati su influenze elettrochimiche, elettrofisiche e fisico-chimiche. Forniscono il taglio di ossi-acido, il taglio al plasma ad arco penetrante e altri metodi di separazione fisico-chimicaMETODI DI SALDATURA DEI METALLI.

METODI DI FUSIONE DEI METALLI INDUSTRIALI, FORNIRE ESEMPI.

Fonderia- uno dei metodi più antichi e tuttora principali per ottenere prodotti e semilavorati in metallo per varie industrie. Le parti fuse sono utilizzate non solo nell'ingegneria meccanica e nella costruzione di strumenti. Sono utilizzati nella costruzione di abitazioni e strade, sono articoli per la casa e cultura. Ciò è dovuto al fatto che questo metodo consente di ottenere grezzi e parti da varie leghe di quasi tutte le configurazioni, con qualsiasi struttura, macro e microgeometria della superficie, con un peso da pochi grammi a centinaia di tonnellate, con qualsiasi operazione proprietà. Se necessario ed economicamente fattibile, gli indicatori richiesti vengono raggiunti senza l'uso di altri processi tecnologici (lavorazione meccanica, saldatura, trattamento termico e così via.).

Attualmente, per la produzione di pezzi fusi, sono già utilizzate diverse dozzine di processi tecnologici e loro varianti, che hanno una versatilità abbastanza ampia o sono adatti per la produzione di una gamma ristretta di determinati getti. Storicamente, questi metodi sono stati divisi in quelli ordinari, che molto spesso significano colata in stampi di argilla sabbiosa, e quelli speciali: questi sono tutti gli altri tipi di colata. Con l'aumento del numero di metodi e opzioni per ottenere getti, è sempre più sentita l'esigenza di una loro classificazione più chiara e dettagliata secondo le principali caratteristiche comuni al fine di sistematizzare la presentazione dell'essenza dei diversi metodi al fine di facilitare la comprensione dei principi che li sottendono e la creazione di nuovi. modi efficaci fusione.

Le caratteristiche principali del solito metodo tradizionale di colata in stampi di argilla sabbiosa possono essere considerate caratteristiche così importanti dello stampo di colata - lo strumento principale del processo tecnologico, come il fatto che sia una tantum e staccabile. Lo stampo di colata è realizzato in dispersione materiali refrattari indurito durante la fabbricazione con metodi meccanici, chimici, fisici o combinati. Un'ulteriore, ma obbligatoria caratteristica della colata in stampi di argilla sabbiosa è che lo stampo viene riempito di fusione mediante il consueto metodo gravitazionale dalla parte superiore della siviera attraverso il sistema di colata generalmente accettato.

Altre caratteristiche dello stampo (volumetrico, guscio, pallone, senza pallone, cassone, ecc.) - composizioni e proprietà delle sabbie per stampaggio, metodi della loro compattazione o indurimento, caratteristiche dei getti e delle leghe per la loro fabbricazione, scala di produzione, ecc. - determinare solo varianti di questo processo tecnologico e tipi di attrezzature per eseguire operazioni specifiche.

Specificato processo tecnologico la colata in stampi di argilla sabbiosa e le opzioni per la sua implementazione sono oggetto di considerazione della prima parte della disciplina - "Fonderia".

Dei tanti diversi tipi speciali colata, innanzitutto, è opportuno individuare metodiche che presentino caratteristiche peculiari diverse dalla consueta tecnologia tradizionale di colata in stampi sabbia-argilla.

Innanzitutto, notiamo processi con caratteristiche dello stampo nettamente diverse.

Primo gruppo– colata in stampi di colata monoblocco a perdere da materiali dispersi mantenendo il metodo gravitazionale di riempimento dello stampo dall'alto dalla siviera attraverso il sistema di colata, come nel metodo tradizionale.

Caratteristica distintiva di questi metodi è l'uso di un modello unico, che, per essere rimosso da uno stampo monoblocco, viene distrutto in qualche modo prima di riempire lo stampo con una fusione o anche durante il riempimento dello stampo. Questo gruppo comprende metodi di colata per modelli a cera persa, calcinabili, solubili e gassificati. La fusione a cera persa è attualmente la più comune in questo gruppo e un processo nuovo e in via di sviluppo è la fusione utilizzando modelli di materiali fotopolimerici.

Secondo gruppo– colata in stampi staccabili semipermanenti o permanenti mantenendo il metodo gravitazionale di riempimento dello stampo dall'alto dalla siviera attraverso il sistema di colata.

Una caratteristica comune di questi metodi è l'uso di uno stampo pieghevole, costituito da elementi semipermanenti o permanenti e usa e getta. Il design dello stampo dovrebbe consentire la rimozione della colata senza danneggiare gli elementi riutilizzabili dello stampo. Il metodo principale in questo gruppo è la pressofusione. È anche noto il metodo di colata in stampi di carbonio (grafite). Altri materiali possono ovviamente essere utilizzati per elementi di stampo riutilizzabili.

tratto caratteristico terzo gruppo metodi è la presenza di un ulteriore effetto sul fuso durante il riempimento dello stampo e la solidificazione dei getti. Il tipo e il design dello stampo in questo caso sono determinati dai requisiti per i getti e dai metodi per influenzare i getti fusi e cristallizzanti. Questi metodi includono quanto segue:

a) pressatura del metallo in uno stampo ad alta velocità mediante un sistema a pistoni - stampaggio ad iniezione. Questo metodo prevede l'uso di soli stampi di colata staccabili in metallo (stampi a pressa), non è escluso l'uso di aste e inserti di formatura da materiali refrattari dispersi;

b) metodi di fusione a pressione del gas controllata e relativamente bassa - fusione a bassa pressione, con contropressione, aspirazione sottovuoto, ecc. In questi metodi, possono essere utilizzati stampi di fusione divisi e monoblocco di qualsiasi materiale con sufficiente resistenza al fuoco e resistenza;

c) la colata centrifuga di getti sagomati è anche associata alla possibilità di utilizzare una varietà di modelli ben noti di stampi per colata. Tuttavia, nella colata centrifuga di corpi di rivoluzione (tubi, boccole, manicotti, ecc.), Di solito vengono utilizzati stampi di un design speciale: stampi;

d) i metodi basati su altri principi di riempimento degli stampi includono la colata per compressione, la colata per immersione degli stampi in una fusione, ecc.

Gli impatti sulla massa fusa versata nello stampo, indicati nei paragrafi a), b), c) e d), continuano dopo che lo stampo è stato riempito. Ciò contribuisce ad un certo aumento della densità dei getti e migliora la qualità della loro superficie.

Allo stesso modo, possiamo distinguere metodi in cui l'effetto più significativo sul fuso durante il periodo di cristallizzazione. Vengono utilizzati per ottenere getti particolarmente densi e con una particolare microstruttura.

Quarto gruppo- fusione sotto pressione di gas a tutto tondo (fusione in autoclave) utilizzando stampi di fusione di vari materiali; stampaggio ad iniezione (stampaggio liquido), che utilizza più spesso stampi in metallo.

Quinto gruppo- metodi di fusione, utilizzando l'impatto sul fuso, che ha un impatto significativo sulla formazione della microstruttura dei getti. Questi includono metodi che utilizzano elettrici e influenza elettromagnetica sul fuso prima, durante o dopo che il fuso entra nello stampo, il suo trattamento ad ultrasuoni, ecc.

sesto gruppo metodi di forma basati sulla formazione delle proprietà dei getti nei processi di colata continua e semicontinua. Questi processi includono: colata continua utilizzando stampi fissi e mobili; melt-stretch casting e colata semicontinua, utilizzati per ottenere getti di profilo costante lungo la lunghezza; colata elettroscoria, colata con riempimento sequenziale; fusione a freddo, ecc. per getti sagomati.

Settimo gruppo- metodi per ottenere getti con varie proprietà speciali, che includono: rinforzo di getti, produzione di getti da materiali compositi, ecc.

Nella produzione di grezzi fusi, i tipi speciali di fusione occupano un posto significativo. Attualmente, il 70 - 75% della produzione totale di getti (in tonnellate) è ottenuta con il consueto metodo di colata in sabbia e solo il 25 - 30% con metodi "speciali". Tuttavia, questi dati non caratterizzano accuratamente il volume di produzione di getti utilizzando tipi speciali di getti. Metodi di colata speciali vengono utilizzati per produrre getti di medie dimensioni da metalli ferrosi e la stragrande maggioranza, di norma, getti più leggeri da leghe non ferrose. Pertanto, in termini di numero di getti ottenuti, i metodi speciali non sono inferiori al metodo convenzionale di colata in sabbia.

PROCESSO E ATTREZZATURE PER LA FORGIATURA A MANO DEI METALLI.

TIPI DI COMPOSTI METALLICI.

METODI PER IL TAGLIO DEI METALLI.

METODO DI ZINCATURA, CARATTERISTICHE DEL RIVESTIMENTO.

FORMAZIONE INDUSTRIALE DELLE ARGILLE.

COMPOSIZIONE IN MATERIALE COMPOSITO. ESEMPIO DI COMPOSITO, SUA APPLICAZIONE.

Materiale composito (composito, km) è un materiale solido disomogeneo creato artificialmente costituito da due o più componenti con una chiara interfaccia tra loro. Nella maggior parte dei compositi (ad eccezione di quelli stratificati), i componenti possono essere separati in una matrice e gli elementi di rinforzo inclusi in essa. Nei compositi strutturali, gli elementi di rinforzo di solito forniscono le necessarie caratteristiche meccaniche del materiale (resistenza, rigidità, ecc.) e la matrice (o legante) garantisce il funzionamento congiunto degli elementi di rinforzo e li protegge da danni meccanici e ambiente chimico aggressivo. Il comportamento meccanico della composizione è determinato dal rapporto tra le proprietà degli elementi di rinforzo e della matrice, nonché dalla forza dei legami tra di loro. Le caratteristiche del prodotto creato, così come le sue proprietà, dipendono dalla scelta dei componenti iniziali e dalla tecnologia della loro combinazione.

Come risultato della combinazione degli elementi di rinforzo e della matrice, si forma una composizione che ha un insieme di proprietà che riflettono non solo le caratteristiche iniziali dei suoi componenti, ma includono anche nuove proprietà che i componenti isolati non possiedono. In particolare, la presenza di interfacce tra gli elementi di rinforzo e la matrice aumenta notevolmente la resistenza alla rottura del materiale e nelle composizioni, a differenza dei metalli omogenei, un aumento della resistenza statica non porta a una diminuzione, ma, di norma, a un aumento delle caratteristiche di resistenza alla frattura.

Per creare una composizione, vengono utilizzati una varietà di riempitivi e matrici rinforzanti. Si tratta di getinax e textolite (laminati plastici di carta o tessuto incollati con adesivo termoindurente), plastiche di vetro e grafite (tessuto o fibra avvolta di vetro o grafite, impregnato adesivi epossidici), compensato ... Ci sono materiali in cui una sottile fibra di leghe ad alta resistenza è riempita con una massa di alluminio. Bulat è uno dei più antichi materiali compositi. In esso, gli strati più sottili (a volte fili) di acciaio ad alto tenore di carbonio sono "incollati" con ferro morbido a basso tenore di carbonio.

Recentemente, gli scienziati dei materiali hanno sperimentato con l'obiettivo di creare più convenienti nella produzione, e quindi di più materiali economici. Vengono studiate strutture cristalline autocrescenti incollate in un'unica massa con colla polimerica (cementi con additivi di adesivi idrosolubili), composizioni termoplastiche con fibre di rinforzo corte, ecc.

Le aree di applicazione dei materiali compositi non sono limitate. Sono utilizzati nell'aviazione per parti altamente caricate (placcature, longheroni, centine, pannelli, pale di compressori e turbine, ecc.), nella tecnologia spaziale per unità di strutture di potenza di veicoli, per elementi di irrigidimento, pannelli, nell'industria automobilistica per alleggerire carrozzerie, molle, telai, pannelli di carrozzeria, paraurti, ecc., nell'industria mineraria (strumenti di perforazione, parti di mietitrebbie, ecc.), nell'ingegneria civile (campate di ponti, elementi di strutture prefabbricate di grattacieli, ecc.) e in altri settori Economia nazionale.

L'uso di materiali compositi fornisce un nuovo salto qualitativo nell'aumentare la potenza di motori, impianti di alimentazione e trasporto, riducendo il peso di macchine e dispositivi. I materiali compositi a matrice non metallica, ovvero le fibre polimeriche di carbonio, sono utilizzati nell'industria cantieristica e automobilistica (carrozzerie auto da corsa, telai, eliche); da essi vengono realizzati cuscinetti, pannelli riscaldanti, attrezzature sportive, parti di computer. Le fibre di carbonio ad alto modulo sono utilizzate per la produzione di parti di aeromobili, apparecchiature per l'industria chimica, apparecchiature a raggi X e altro. Le fibre di carbonio a matrice di carbonio sostituiscono vari tipi di grafite. Sono utilizzati per la protezione termica, i dischi dei freni degli aerei, le apparecchiature chimicamente resistenti. I prodotti in fibra di boro sono utilizzati nella tecnologia aeronautica e spaziale (profili, pannelli, rotori e pale di compressori, pale di eliche, alberi di trasmissione per elicotteri, ecc.). Le fibre organiche sono utilizzate come materiale isolante e strutturale nell'industria elettrica e radiofonica, nella tecnologia aeronautica, ecc.

Beni di consumo

Il cemento armato è uno dei materiali compositi più antichi e semplici.

Canne da pesca in fibra di vetro e fibra di carbonio

barche in vetroresina

Gomme dell auto

Compositi metallici

Attrezzatura sportiva

Biciclette

Attrezzatura da sci - bastoncini e sci

Bastoni e pattini da hockey

Kayak, canoe e pagaie

La medicina

Materiale per otturazioni dentali. La matrice plastica serve per una buona riempibilità, il riempitivo di particelle di vetro aumenta la resistenza all'usura.

industria meccanica

Nell'ingegneria meccanica, i materiali compositi sono ampiamente utilizzati per creare rivestimenti protettivi su superfici di attrito, nonché per la fabbricazione di varie parti di motori a combustione interna (pistoni, bielle).

PROPRIETÀ DELLE ARGILLE.

La plasticità delle argille è la capacità dell'impasto di argilla sotto l'azione di forze esterne prendere una data forma senza incrinarsi e costantemente... argille naturali contengono varie impurità, come quarzo, calcite, miche, ... Capacità legante - la proprietà delle argille di mantenere la plasticità se miscelate con materiali non plastici. Questa qualità…METODO PER LA FUSIONE ARTISTICA DEI METALLI.

Strumenti per lo stampaggio e attrezzature per la fusione secondo i modelli: strumenti per lo stampaggio (strumenti utilizzati per riempire lo stampo e rimuovere ... Attrezzature per la fusione secondo i modelli: Un pallone - una cornice (scatola senza fondo) con uno stampaggio ... Fusione materiali La fusione artistica prevede la tecnologia di utilizzo, per la maggior parte, leghe, non ...LAVORAZIONE DI METALLI SOTTO PRESSIONE, CARATTERISTICA.

STRUTTURE DI LIVELLI DI STUDIO DELLE PROPRIETÀ DEI MATERIALI.

METODI MECCANIZZATI DI DECORAZIONE DEI PRODOTTI DI CERAMICA INDUSTRIALE.

FASI DI TRAFILATURA DEI METALLI.

L'ACCIAIO INOSSIDABILE, LA SUA COMPOSIZIONE, LE PROPRIETÀ. ESEMPI DI UTILIZZO.

L'acciaio inossidabile è un acciaio legato complesso, sufficientemente resistente alla corrosione nei cosiddetti ambienti aggressivi, comprese le condizioni atmosferiche. Il principale elemento legante è il cromo (Cr (12-20%)). Per migliorare le proprietà di corrosione e conferire le proprietà fisiche e chimiche necessarie, l'acciaio inossidabile è legato con nichel (Ni), titanio (Ti), molibdeno (Mo), niobio (Nb) e altri elementi.

Sulla resistenza dell'acciaio inossidabile alla corrosione molto spesso può essere giudicato dal contenuto dei principali elementi di lega: cromo e nichel. Con contenuto di cromo in acciaio inossidabile oltre il 12% delle leghe sarà già inossidabile sia in condizioni normali che in ambienti leggermente aggressivi. Se il contenuto di cromo è superiore al 17%, tali leghe sono resistenti alla corrosione in ambienti ossidanti (e non solo) più aggressivi (ad esempio, in acido nitrico conc. fino al 50%).

Resistenza alla corrosione dell'acciaio inossidabile Ciò è spiegato dal fatto che sulla superficie di contatto della lega contenente cromo con il mezzo si forma un sottile film protettivo di ossidi o altri composti insolubili, che impedisce all'ambiente di intaccare l'interno della lega. In questo caso, sia l'omogeneità del metallo che lo stato corrispondente della superficie, nonché l'assenza di acciaio inossidabile suscettibilità alla corrosione intergranulare (ICC). Poiché sollecitazioni eccessive nelle parti e nelle apparecchiature di solito causano incrinature da corrosione in una serie di ambienti aggressivi (specialmente quelli contenenti cloruri), a volte portano alla distruzione.

Negli acidi forti (solforico, fosforico, fluoridrico, nonché nelle loro miscele), le leghe complesse sono caratterizzate da un'elevata resistenza alla corrosione. tipologie di acciai inossidabili e leghe a più alto contenuto di nichel con l'aggiunta di molibdeno, titanio, rame in varie combinazioni. Per ogni condizione specifica (concentrazione media e temperatura), viene selezionato il marchio appropriato di acciaio inossidabile.

Per composizione chimica acciaio inossidabile suddivise in leghe cromo, cromo-nichel e cromo-manganese-nichel.

Acciaio inossidabile al cromo trova applicazione come materiale strutturale per valvole di presse idrauliche, pale di turbine, raccordi per impianti di spaccatura, utensili da taglio, molle e articoli per la casa.

Acciaio inossidabile al nichel-cromo utilizzato in vari settori. Notiamo in particolare le seguenti proprietà di un tale acciaio inossidabile austenitico:

1. Superficie di acciaio inossidabile, grazie alla sua struttura, è di alta qualità e non richiede ulteriori lavorazioni per l'utilizzo nella produzione alimentare.

2. Acciaio inossidabile austenitico al cromo nichel non si magnetizza, il che rende facile distinguerlo da altre leghe, nonché utilizzare questa proprietà nell'industria. In generale, l'acciaio inossidabile è utilizzato in quasi tutti i settori dell'attività umana, dall'ingegneria pesante alla meccanica e all'elettronica.

Di particolare nota acciaio 12X18H10T(chiudi analoghi stranieri - 304 AISI, 321 AISI). Informazioni su applicato a strutture saldate in vari settori, per elettrodomestici in Industria alimentare (l'acciaio inossidabile è un materiale indispensabile per le attrezzature di lavorazione, stoccaggio e trasporto prodotti alimentari), nell'edilizia (strutture inossidabili) e nell'architettura di edifici industriali e centri commerciali, nell'industria chimica e petrolchimica.

Disponibile in acciaio inossidabile i seguenti prodotti standard: tubo inossidabile, lamiera inossidabile, striscia inossidabile, angolo inossidabile, rete inossidabile, esagono inossidabile, ecc.

L'acciaio inossidabile lo è, prima di tutto, un materiale molto pratico, allo stesso tempo, questo materiale è sia estetico che nobile. A causa della varietà di gradi e tipi di superficie, acciaio inossidabileè in grado di soddisfare assolutamente tutti i requisiti che si applicano alla costruzione strutture inossidabili e materiali di finitura.

PROPRIETÀ FISICHE E MECCANICHE DEL LEGNO.

Le caratteristiche del legno in relazione al design dei mobili sono determinate principalmente dalle sue proprietà fisiche e meccaniche.

Proprietà fisiche del legno

Un'importante proprietà decorativa e caratteristica diagnostica è il colore del legno, le cui caratteristiche variano ampiamente (tonalità di colore ...Proprietà meccaniche del legno

caratterizzare la sua capacità di resistere all'influenza di forze esterne (carichi). Questi includono resistenza, durezza, deformabilità, resistenza agli urti.

Forza

La forza è la capacità del legno di resistere alla distruzione sotto l'influenza di carichi meccanici. Dipende dalla direzione del carico agente, dalle specie legnose, dalla densità, dall'umidità, dalla presenza di difetti ed è caratterizzato dalla resistenza alla trazione - lo stress a cui il campione viene distrutto.

Esistono i principali tipi di azione delle forze: tensione, compressione, flessione, taglio.

Durezza

La durezza è la capacità del legno di resistere all'introduzione di corpi più duri.

I principali indicatori di forza del legno

In base alla resistenza alla trazione specifica lungo le fibre, ad es. forza ridotta a una massa unitaria, il legno non è inferiore all'acciaio strutturale e ...METODI PER LA RIMOZIONE DI IMPURITÀ NOCIVE NEI METALLI.

METODI PLASTICI DI LAVORAZIONE ARTISTICA DEI METALLI.

DISPOSITIVI DI ILLUMINAZIONE, SORGENTI LUMINOSE UTILIZZATE.

CLASSIFICAZIONE DELLE ROCCE.

I materiali lapidei naturali sono ottenuti da rocce depositato negli strati superiori della crosta terrestre sotto forma di massicci continui e accumuli di frammenti di diverse dimensioni. I materiali da costruzione in pietra sono ottenuti dalla lavorazione meccanica delle rocce mediante spaccatura, segatura, frantumazione, rifilatura, molatura e lucidatura, quindi le loro proprietà dipendono principalmente dalla qualità della roccia originale, dalle sue caratteristiche chimiche, fisiche e proprietà meccaniche. La qualità delle rocce da cui sono realizzati i materiali per la costruzione delle strade, a sua volta, dipende dalla composizione mineralogica, dalla struttura, dalla consistenza e dalla freschezza della roccia.

Secondo la loro origine geologica (genesi), le rocce sono divise in tre gruppi principali con sottogruppi:

1) Igneo(igneo) - primario:

Profondo (intrusivo) - graniti, sieniti, dioriti, gabbro, ecc.

Eruttato (effusivo) - diabasi, porfidi, basalti, lave di tufo, ecc.

2) Sedimentario- secondario:

· Depositi meccanici, clastici: 1) sciolti - massi, pietrisco, ghiaia, sabbia; 2) cementato - arenarie, conglomerati, brecce.

· Formazioni organogeniche e chimiche - vari calcari, dolomie, magnesiti, gessi, anidrite.

3) Metamorfico(modificato) - gneiss, marmi, quarziti.

Secondo studi chimici sulla composizione delle rocce degli strati superiori della crosta terrestre, in esse è stata rivelata una predominanza di silice SiO2 - 59,12% e allumina Al2O3 - 15,34%, seguita da ossido di calcio CaO - 5,08%, ossido di sodio N2O - 3,84, ossido di ferro FeO -3,80; ossido di magnesio Mg -3,49; K2O - 3.13; Fe2O3 -3,08% e pochi altri ossidi e elementi chimici. Come si può vedere, i minerali che formano le rocce delle rocce ignee sono diversi nella loro composizione chimica. Dei circa 2.500 diversi minerali, circa 50 formano rocce.

I principali minerali che formano le rocce sono distribuiti nelle rocce utilizzate nella costruzione approssimativamente nelle seguenti proporzioni: feldspati(ortoclasi e plagioclasi) - 57,9-59,5%; orneblenda, augite; olivina, serpentino - 16,8%; quarzo - 12-12,6; mica 3,6-3,8; calcite (ferro di calce) - 1,5; caolinite e altri minerali simili - 1,1%, ecc.

Le rocce sono aggregati minerali più o meno omogenei che compongono la crosta terrestre, costituito da uno o più minerali, Le rocce costituite da un minerale sono chiamate semplici o monominerali (quarzite, gesso) e da diversi minerali (granito, basalto, gneiss) - complesse o poliminerali.

Rocce ignee.

Composizione chimica Anche le rocce ignee sono diverse e sono costituite principalmente da silicio, alluminio, ferro, calcio, magnesio, potassio e sodio. Da ... Dal magma che non è venuto alla superficie della terra e si è solidificato in profondità, sotto di essa ... Rocce profonde.Rocce sedimentarie, rocciose.

Secondo le condizioni di formazione, le rocce sedimentarie sono suddivise in rocce di deposizione meccanica, sedimenti chimici e formazione organogena. Da un'ampia varietà di rocce sedimentarie cementate qui ... Le arenarie sono costituite da piccoli granelli di minerali (quarzo), cementati da siliceo, calcareo, argilla, ...Rocce metamorfiche (modificate).

Nella composizione mineralogica gneissy, sono simili ai graniti da cui si sono formati e differiscono da loro nella composizione scistosa. Gneiss, con un grande ... Il marmo è costituito da cristalli di calcite intrecciati con una miscela di magnesite e altri ... Le quarziti erano formate da arenarie silicee, in cui i grani di quarzo si intrecciavano direttamente l'uno con l'altro. Quarziti…ROCCE SEDIMENTARIE, MAGMATICHE E METAMORFICHE. ESEMPI DI UTILIZZO.

ROCCE MAGMATICHE E MECCANICHE DEI MINERALI. ESEMPI DI UTILIZZO.

ROCCE ORGANICHE DI MINERALI. ESEMPI DI UTILIZZO.

METODO VISIVO PER LA DETERMINAZIONE DELLE PROPRIETÀ DEI MINERALI. ESEMPI.

ORDINE STRUTTURALE DELLE PIETRE DA GIOIELLO.

PROPRIETÀ STRUTTURALI E FISICHE DELLE PIETRE PREZIOSE.

CRITERI PER MINERALI CORRELATI A PIETRE PREZIOSE.

IL CONCRETO, LA SUA COMPOSIZIONE, LE PROPRIETÀ, LO SCOPO E LA CLASSIFICAZIONE DEI BENI.

LEGANTI IDRAULICI E ARIA. ESEMPI DI UTILIZZO.

METODI DI FINITURA DECORATIVA DEI PRODOTTI IN LEGNO.

COMPOSIZIONE E PROPRIETÀ DELLA MASSA PLASTICA.

CLASSIFICAZIONE DEI POLIMERI.

METODI PER LIVELLARE LA SUPERFICIE DI INTAGLIO SU UNA PIETRA.

61. COLORI ACROMATICI - colori bianco-grigio-nero che sono assenti nello spettro dei colori e si differenziano solo per la luminosità, cat. coscienza umana ... 62. RESISTENZA ALL'ACQUA DEL MATERIALE - la proprietà di un materiale di resistere a lungo all'azione distruttiva dell'umidità con periodiche ...Cosa faremo con il materiale ricevuto:

Se questo materiale ti è stato utile, puoi salvarlo sulla tua pagina sui social network: