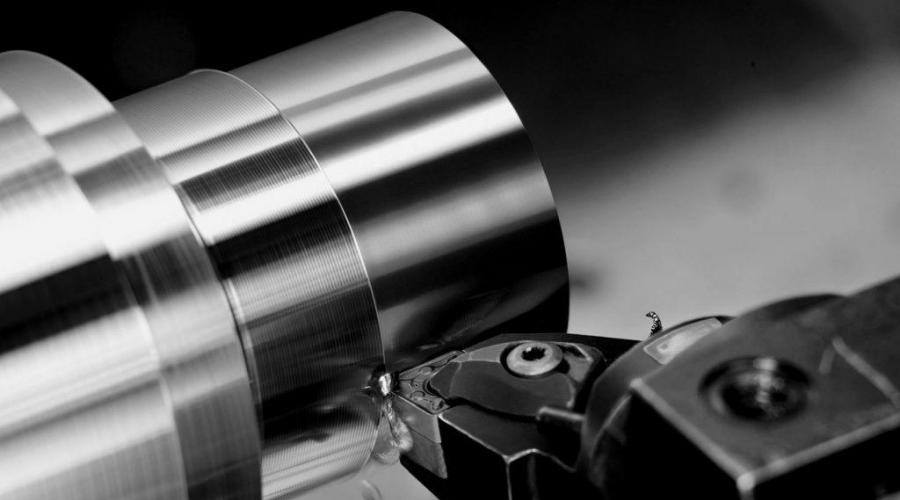

Mehanička obrada titanijuma i njegovih legura. Mašinska obrada titana. Neophodni uslovi za proračun režima rezanja titanijuma u obradi metala

Profesionalna tehnologija tokarenja titanijuma je puna poteškoća. Nastaju zbog inherentnih svojstava materijala, koja direktno utiču na izbor načina rada i alata.

Poteškoće u preradi titana

Titanijum je lak metal sa srebrnastim sjajem. Osim odlične mehaničke otpornosti, praktično je bez rđe. To je zbog stvaranja pasivizirajućeg oksidnog TiO2 filma. Proces uništavanja odvija se samo u alkalnim sredinama.

Prije obrade titanijuma, trebali biste se upoznati s njegovim svojstvima. Glavni problem leži u karakteristikama visoke čvrstoće ovog metala. Do nedavno se vjerovalo da je nemoguće izvesti efikasan proces rezanja titanijuma na konvencionalnom strugu. U većini slučajeva, alat se brzo istrošio, a kvaliteta obrade ostavljala je mnogo željenog.

Ovo je direktno povezano sa sljedećim faktorima:

- visok indeks viskoznosti. Tokom procesa rezanja dolazi do značajnog povećanja temperature u uskom području. Kao rezultat toga, metalne čestice prianjaju na rezač ili bušilicu;

- titanijumska prašina ima tendenciju da eksplodira. Isto važi i za strugotine. Stoga, tokom obrade treba poštovati sve sigurnosne mjere;

- minimalna snaga opreme. Za optimizaciju procesa preporučuje se upotreba složenih mašina za obradu. Oni istovremeno izvode nekoliko operacija, čime se smanjuje vjerovatnoća pojave gore navedenih faktora. Međutim, to podrazumijeva povećanje cijene opreme.

Osim toga, treba uzeti u obzir nisku toplinsku provodljivost materijala. Gotovo sve vrste metala i abraziva se otapaju u titanijumu. Stoga biste trebali odabrati poseban alat za rezanje, kao i unaprijed izračunati način njegove upotrebe.

Nakon završne proizvodnje dijela, on mora proći proces oksidacije na visokim temperaturama. Radni komad se zagrijava, a zatim prolazi kroz proces hlađenja na otvorenom, što povećava otpornost na habanje.

Načini okretanja titanijuma

Tokarenje proizvoda od titana izvodi se pomoću posebnih alata za rezanje. Postoje tri glavne faze rada: preliminarna, srednja i završna.

Za odabir optimalnog načina rada potrebno je poznavati osnovne tehničke parametre obrade. Zavise od ulaznog ugla alata (Kr), pomaka (Fn) i brzine rezanja (Ve). Da biste kontrolirali temperaturno zagrijavanje, možete promijeniti brzinu rotacije obratka, debljinu formiranih strugotina i dubinu rezanja.

- gruba obrada - do 10 mm. Koristi se za uklanjanje neravne kože na titanijumu. Uz njegovu pomoć formira se prsten za svjedoke, koji se odsiječe kako bi se analiziralo stanje materijala duž cijele dubine obratka. Preporučeni parametri: Kr - 3-10 mm; Fn - 0,3-0,8 mm; Ve - 25 m/min;

- srednji - od 0,5 do 4 mm. Ovaj korak je neophodan za pripremu dijela za završno rezanje. U procesu se može promijeniti dubina reza, materijal ne bi trebao sadržavati koru. Obavezno je ostaviti 1 mm nadoknade za završni korak. Preporučeni parametri: Kr - 0,5-4 mm; Fn - 0,2-0,5 mm; Ve - 40-80 m/min;

- konačni - 0,2-0,5 mm. U ovoj fazi se vrši konačno uklanjanje dodataka, formira se dio. Pred njim se postavljaju visoki zahtjevi. Tokom njegove implementacije treba što preciznije izračunati sljedeće režime: Kr - 0,25-0,5 mm; Fn - 0,1-0,4 mm; Ve - 80-120 m/min.

Kako se dubina rezanja povećava, vrijednost posmaka se mora smanjiti. Na zakrivljenim presjecima vrijednost ovog parametra može biti 50% nominalne.

Izbor alata za struganje titanijumskih legura

Pravi izbor alata za struganje je važna tačka. Često se za to koriste rezači sa zamjenjivim reznim dijelom. Dolaze u različitim oblicima, koji određuju ugao i stepen obrade titanijuma.

Izbor određenog modela rezača ovisi o trenutnom načinu rada i karakteristikama opreme. Ali postoje opće preporuke o obliku i materijalu alata za rezanje:

- preliminarni. Ploče su kvadratnog ili okruglog oblika (velikog prečnika). Preporučena veličina je iC19. Najbolje je koristiti neprevučenu leguru H13A kao materijal za proizvodnju;

- srednji. Okrugli umetci su najbolja opcija. Da bi se smanjio termički efekat, dubina ulaska u rezač ne bi trebalo da prelazi 25% prečnika alata. Legure koje se koriste za izradu su H13A (neprevučene) i GC1115 sa PDV premazom. Posljednja opcija omogućit će vam postizanje optimalne ravnoteže točnosti i otpornosti alata na habanje;

- final. Koriste se ploče sa brušenim reznim rubovima. Primijenjene legure: H13A (bez premaza); GC1105 (PVD, oštre ivice); CD10 (PCD).

Poslednji korak zahteva preciznu mašinu sa dovodom rashlađene tečnosti pod visokim pritiskom. Prilikom oblikovanja tankozidnih dijelova, radijalna komponenta sile rezanja se smanjuje.

Video sadrži praktične savjete za obradu titanijuma:

Tokarenje titana, obrada titana, načini obrade titanijuma, načini tokarenja titana, izbor alata za struganje titana, strategije obrade titana. performanse obrade titanijuma. | Projektna kompanija Vys ">

Da bi se smanjilo stvaranje rupa, žljebovi se moraju odabrati alatom s manjim ulaznim kutom ili okruglim umetcima.

Performanse prerada legure titanijuma veliki uticaj imaju: ulazni ugao, pomak i debljina strugotine.

Zbog malih brzina pri obradi titanijuma, dolazi do velikog trenja alata, što uzrokuje veliko stvaranje topline. Dakle, pri odabiru malih radijusa na vrhu reznog umetka, ovaj polumjer jednostavno „izgori“, pa biramo veće radijuse. Temperatura u zoni rezanja može se kontrolisati brzinom, debljinom strugotine i dubinom rezanja.

Upotreba tečnosti za rezanje je imperativ, i po mogućnosti pod visokim pritiskom. Rashladno sredstvo mora biti precizno usmjereno na područje rezanja. Upotreba rashladnog sredstva pod pritiskom (80 bara) može povećati brzinu rezanja za 20%, vijek trajanja alata za 50% i poboljšati lomljenje strugotine.

Nemojte koristiti alate na bazi keramike za obradu titanijumskih legura.

Izbor alata za vanjsko struganje

Preliminarna obrada:

- Kvadratni umetci sa velikim radijusom nosa, moguće je zadati veću dubinu reza.

- Veliki okrugli tanjiri.

- Koristite lomiče strugotine za teške uslove rada, lomljenje strugotine sa smanjenim silama rezanja, lomljenje strugotine sa poboljšanom kontrolom strugotine.

- Koristite neobložene karbide.

Međuprerada:

- Okrugli umetci (moguće je dodijeliti velike brzine rezanja, veliki pomak, manje je habanja, mala dubina rezanja.)

- Koristite neobložene legure ili alternativno PVD presvučene kako biste osigurali kombinaciju čvrstoće i otpornosti na habanje.

- Smanjite dovod sa povećanjem dubine.

- Odaberite radijus umetka manji od radijusa zaokruživanja na dijelu, tako da ne morate podcijeniti radijus.

- Na zakrivljenim dijelovima, smanjite pomak za 50%.

- Trohoidno okretanje je prvi izbor.

- Ako trohoidno okretanje nije moguće, koristite rez pod uglom.

Završna obrada:

- Odaberite pločice sa brušenim reznim rubovima, oni produžavaju vijek trajanja alata i smanjuju sile rezanja.

- Poželjna je oštra geometrija, ali uzmite u obzir i zahtjev za stabilnošću pri odabiru geometrije i oblika umetka.

- Za delove sa tankim zidovima izaberite vodeći ugao Kr = 45 stepeni i poluprečnik nosa ne veći od 3xap, oštru geometriju sa malim radijusom zaobljenja rezne ivice. Koristite relativno mali pomak od 0,15 mm/obr.

- Za tvrde komade, odaberite veliki radijus nosa i veliki radijus ugla.

- Odaberite neobloženi ili PVD obloženi sloj sa oštrim rubom da smanjite silu rezanja i povećate brzinu rezanja, ili polikristalni dijamant (PCD) za visok vijek trajanja alata i brzinu rezanja. U poređenju sa neobloženim karbidom, PCD može udvostručiti brzinu

2. Takođe koristite postepeno glatko uvlačenje, u stvari, dobija se uvrtanje profila uz isključivanje skošenja. Dakle, na reznoj ivici, jedna sekcija preuzima opterećenje uranjanjem, a druga stacionarno opterećenje rezanja. Možete iskošiti sa posebnim alatom sa pomeranjem alata od 90 stepeni.

3. Kutno uranjanje ili različite dubine rezanja u višeprolaznoj obradi također pomažu minimiziranju žljebova. U tom slučaju se ne preporučuje odabir dubine reza manju od 0,25 mm, inače će doći do lomljenja rezne ivice.

4. Odaberite dubinu rezanja od 15% prečnika umetka ili 15% radijusa nekružnog umetka.... Maksimalna dubina reza ne smije prelaziti 25% prečnika umetka kako bi se izbjegle velike količine kontakta i vibracija. Preporučljivo je izvršiti mašinsku obradu sa velikom dubinom reza nakon skidanja kože, tj. duboki rezovi moraju biti bez kore.

Načini okretanja titanijuma

Za mašinsku obradu titanijuma karakteristične su niske brzine rezanja pri velikom pomaku i dubini rezanja, kao i intenzivno hlađenje.

Preliminarna obrada(teška gruba obrada, ljuštenje, itd.): ap = 3-10 mm, fn = 0,3-0,8 mm, Vc = 25 m/min.

Srednja obrada(gruba obrada, poluzavršna obrada bez kore, profilisanje itd.): ap = 0,5-4 mm, fn = 0,2-0,5 mm, Vc = 40-80 m/min.

Završna obrada(poluzavršna obrada, završna obrada, završna obrada, itd.): ap = 0,25-0,5 mm, fn = 0,1-0,4 mm, Vc = 80-120 m/min.

Izbor alata za unutrašnje bušenje

Preliminarna obrada:

- Glavni ugao na planu je 90 stepeni, ali ne manji od 75 stepeni. Ovo će smanjiti otklon trna i vibracije.

- Koristite neobloženi karbid.

- Koristite najveći mogući prečnik trna i minimalni prepust.

Međuprerada:

- Glavni ugao na planu je 93 stepena, ugao na vrhu je 55 stepeni.

- Lomič strugotine pruža male sile rezanja.

Završna obrada:

- Umetci sa pozitivnim zazorom i oštra geometrija za smanjene sile rezanja i manje otklona alata.

- Brušeni umetak, ugao vrha 55 stepeni, ulazni ugao 93 stepena

- Vrsta karbida bez premaza.

- Maksimalni mogući prečnik trna, minimalni prepust

- Po potrebi antivibracioni alat.

Općenito je prihvaćeno da se titanijum može obrađivati kao nehrđajući čelik. To znači da je obrada titana 4-5 puta teža od konvencionalnog čelika, ali to još uvijek nije nerješiv problem.

Glavni problemi u preradi titanijuma su njegova velika sklonost lepljenju i habanju, niska toplotna provodljivost, kao i činjenica da se gotovo svi metali i vatrostalni materijali rastvaraju u titanu, usled čega je on legura titanijuma i tvrdog materijala. reznog alata. Takva obrada uzrokuje brzo trošenje rezača.

Rashladna sredstva se koriste za smanjenje prianjanja i ogrebotina i za odvođenje velike količine toplote koja nastaje tokom rezanja. Radni komad se tokari pomoću karbidnih glodala, a brzina obrade je obično manja nego kod tokarenja nehrđajućeg čelika.

Ako je potrebno rezati limove od titana, tada se ova operacija izvodi na giljotinskim škarama. Presjeci velikih promjera seku se mehaničkim pilama pomoću oštrica za sečenje s grubim zupcima. Manje debele šipke se režu na strugovima.

Prilikom glodanja titanijum ostaje vjeran sebi i lijepi se za zube rezača. Rezači su takođe napravljeni od tvrdih legura, a za hlađenje se koriste maziva visokog viskoziteta.

Prilikom bušenja titanijuma, glavna se pažnja posvećuje činjenici da se strugotine ne nakupljaju u žljebovima za uzlijetanje, jer će to brzo oštetiti bušilicu. Brzorezni čelik se koristi kao materijal za bušenje titana.

Kada se titanijum koristi kao konstrukcijski materijal, titanijumski delovi su međusobno povezani i sa delovima napravljenim od drugih materijala različitim metodama.

Glavna metoda je zavarivanje. Najraniji pokušaji zavarivanja titanijuma bili su neuspešni, zbog interakcije rastopljenog metala sa kiseonikom, azotom i vodonikom u vazduhu, rasta zrna pri zagrevanju, promena u mikrostrukturi i drugih faktora koji su doveli do lomljivosti šava. Međutim, svi ovi problemi, koji su ranije izgledali nerešivi, rešeni su u najkraćem mogućem roku, a danas je zavarivanje titana uobičajena industrijska tehnologija.

Ali dok su problemi riješeni, zavarivanje titanijuma nije postalo ni lako ni lako. Njegova glavna poteškoća i složenost leži u potrebi za stalnom i rigoroznom zaštitom zavarenog šava od kontaminacije nečistoćama. Stoga pri zavarivanju titanijuma koriste ne samo inertni plin visoke čistoće i posebne fluksove bez kisika, već i razne zaštitne vizire, brtve koje štite one za hlađenje.

Kako bi se minimizirao rast zrna i smanjile promjene u mikrostrukturi, zavarivanje se izvodi velikom brzinom. Gotovo sve vrste zavarivanja izvode se u normalnim uvjetima, uz posebne mjere zaštite zagrijanog metala od kontakta sa zrakom.

Ali svjetska praksa poznaje i zavarivanje u kontroliranoj atmosferi. Takva zaštita vara je obično neophodna pri izvođenju posebno važnih radova, kada je potrebna stopostotna garancija da zavar neće biti kontaminiran. Ako dijelovi koji se zavaruju nisu veliki, zavarivanje se izvodi u posebnoj komori ispunjenoj inertnim plinom. Zavarivač jasno vidi sve što mu je potrebno kroz poseban prozor.

Kada se zavaruju veliki dijelovi i sklopovi, stvara se kontrolirana atmosfera u posebnim prostranim zatvorenim prostorijama u kojima zavarivači rade koristeći individualne sisteme za održavanje života. Naravno, ove radove izvode zavarivači najviših kvalifikacija, ali obično zavarivanje titana trebaju izvoditi samo ljudi posebno obučeni za ovu materiju.

U slučajevima kada zavarivanje nije moguće ili jednostavno nije preporučljivo, pribjegavaju lemljenju. Lemljenje titana je komplikovano činjenicom da je hemijski aktivan na visokim temperaturama i da je veoma čvrsto vezan za oksidni film koji prekriva njegovu površinu. Velika većina metala je neprikladna za upotrebu kao lemovi u lemljenju titanijuma, jer se dobijaju lomljivi spojevi. Samo čisto srebro i aluminijum su pogodni za ovu svrhu.

Titanijum je moguće povezati sa titanijumom, kao i sa drugim metalima, mehanički - zakivanjem ili pomoću vijaka. Kada se koriste titanijumske zakovice, vreme zakivanja je skoro udvostručeno u odnosu na upotrebu aluminijskih delova visoke čvrstoće, a matice i vijci od novog industrijskog metala su uvek prekriveni slojem srebrnog ili teflonskog sintetičkog materijala, u suprotnom prilikom uvrtanja matice titanijum će, kao što je to neizbježno svojstveno, zalijepiti i ispupčiti se, a navojni spoj neće moći izdržati velika naprezanja.

Sklonost lijepljenju i habanju zbog visokog koeficijenta trenja je vrlo ozbiljan nedostatak titanijuma. To dovodi do činjenice da se legure titana brzo troše i ne mogu se koristiti za proizvodnju dijelova koji rade pod uvjetima kliznog trenja. Prilikom klizanja po bilo kojem metalu, titan se lijepi za njegovu površinu, a dio se zalijepi zahvaćen ljepljivim slojem titanijuma.

Međutim, pogrešno je reći da se legure titana ne mogu koristiti u proizvodnji dijelova za trljanje. Postoji mnogo načina da se očvrsne titanijumska površina i eliminiše sklonost lepljenju. Jedan od njih je nitriranje.

Proces se sastoji u tome da se dijelovi zagrijani na 850-950 stepeni drže u čistom gasovitom dušiku više od jednog dana. Na površini metala formira se zlatnožuti film titanijum nitrida visoke mikrotvrdoće. Otpornost na habanje titanijskih dijelova se višestruko povećava i nije inferiorna u odnosu na proizvode izrađene od posebnih površinski kaljenih čelika.

Još jedna uobičajena metoda eliminacije sklonosti habanja titanijuma je oksidacija. U tom slučaju, kao rezultat zagrijavanja, na površini dijelova stvara se oksidni film. Tokom niskotemperaturne oksidacije, slobodan pristup vazduha metalu je otežan i oksidni film je gust, dobro povezan sa glavnim titanijumskim slojem.

Visokotemperaturna oksidacija znači da se dijelovi drže na zraku zagrijanom na 850 stepeni 5-6 sati, a zatim se oštro hlade u vodi kako bi se uklonio labav kamenac sa površine. Kao rezultat oksidacije, otpornost na habanje povećava se 15-100 puta.

Legure titana se široko koriste u modernoj tehnologiji jer su njihova visoka mehanička svojstva i otpornost na koroziju u kombinaciji sa niskom specifičnom težinom. Razvijene su legure različitih sastava i svojstava, na primjer: komercijalno čisti titan (VT1, VT2), legure sistema titan-aluminijum (VT5), titan-aluminijum-mangan (VT4, OT4), titan-aluminijum-hrom-molibden (VTZ) itd. Prema opštoj klasifikaciji teško obradivih materijala legure titana svrstane su u VII grupu (tablica 11.11).

Baš kao nehrđajući čelici i legure otporni na toplinu, legure titana imaju niz karakteristika koje određuju njihovu nisku obradivost.

1. Niska duktilnost, koju karakteriše visok koeficijent otvrdnjavanja, otprilike dva puta veći od materijala otpornih na toplotu. Istovremeno, mehaničke karakteristike titanijumskih legura su niže u poređenju sa legurama otpornim na toplotu. Smanjene plastične osobine titanijumskih legura u procesu njihove deformacije doprinose razvoju naprednih mikro- i makropukotina.

Formirana strugotina po izgledu podsjeća na drenažnu strugotinu, ima pukotine koje ga dijele na vrlo slabo deformirane elemente, čvrsto povezane tankim i jako deformiranim kontaktnim slojem. Formiranje takvih strugotina objašnjava se činjenicom da s povećanjem brzine dolazi do plastične deformacije pri visokim temperaturama i pritiscima uglavnom u kontaktnom sloju, bez utjecaja na rezani sloj. Stoga se pri velikim brzinama rezanja ne formira drenaža, već elementarni čips.

Uglovi smicanja pri rezanju titanovih legura dostižu 38 ... 44 °, u ovim uvjetima, pri brzinama rezanja većim od 40 m / min, moguće je stvaranje strugotina s faktorom skraćivanja K l < 1, т. е. стружка имеет большую длину, чем путь резания. Подобное явление объясняется высокой химической активностью титана.

Smanjena duktilnost dovodi do činjenice da je pri obradi titanovih legura sila P Z približno 20% manja nego pri obradi čelika, a sile P y i P x veće. Ova razlika ukazuje na karakterističnu osobinu titanijumskih legura - sile rezanja na bočnoj površini pri mašinskoj obradi su relativno veće nego kod obrade čelika. Kao posljedica toga, sa povećanjem habanja, sile rezanja, posebno Ru, naglo rastu.

2. Visoka reaktivnost na kiseonik, azot, vodonik. To uzrokuje intenzivno krhkost površinskog sloja legura zbog difuzije atoma plina u njega s povećanjem temperature. Čipovi zasićeni atmosferskim plinovima gube svoju plastičnost i u tom stanju ne podliježu normalnom skupljanju.

Visoka aktivnost titana u odnosu na kisik i dušik zraka 2 ... 3 puta smanjuje površinu kontakta strugotine s prednjom površinom alata, što se ne opaža pri obradi konstrukcijskih čelika. Istovremeno, oksidacija kontaktnog sloja strugotine povećava njegovu tvrdoću, povećava kontaktna naprezanja i temperaturu rezanja, a također povećava intenzitet habanja alata.

3. Titanijumske legure imaju izuzetno lošu toplotnu provodljivost, nižu od toplotno otpornih čelika i legura. Kao rezultat toga, pri rezanju titanovih legura nastaje temperatura koja je više od 2 puta viša od razine temperature pri obradi čelika 45.

Visoka temperatura u zoni rezanja uzrokuje intenzivno nakupljanje, spajanje obrađenog materijala sa materijalom alata i pojavu brazda na obrađenoj površini.

4. Zbog sadržaja nitrida i karbida u legurama titanijuma, materijal reznog alata je vrlo abrazivan. Međutim, kako temperatura raste, legure titana jače smanjuju snagu od nehrđajućih čelika i legura otpornih na toplinu. Rezanje po koži mnogih kovanih, presovanih ili livenih gredica od titanijumskih legura je komplicirano dodatnim abrazivnim djelovanjem na rezne rubove alata nemetalnih inkluzija, oksida, sulfida, silikata i brojnih pora formiranih u površinskom sloju. Heterogenost strukture smanjuje otpornost na vibracije procesa obrade legure titana. Ove okolnosti, kao i koncentracija značajne količine topline unutar malog kontaktnog područja na vodećoj površini, dovode do prevladavanja krtog habanja s periodičnim lomljenjem duž prednje i zadnje površine i lomljenjem rezne ivice. Pri velikim brzinama rezanja dolazi do pojačanog termičkog trošenja, a na prednjoj površini rezača se stvara rupa. U svim slučajevima, međutim, ograničavajući faktor je trošenje njegove stražnje površine.

Nivo brzine rezanja V T pri obradi legura titanijuma je 2,5 ... 5 puta niži nego kod obrade čelika 45 (vidi tabelu 11.11).

5. Prilikom obrade legura titanijuma, posebna pažnja se mora obratiti na pitanja bezbednosti, jer stvaranje finih strugotina i, štaviše, prašine može dovesti do njenog spontanog paljenja i intenzivnog sagorevanja. Osim toga, prašnjava strugotina je štetna po zdravlje. Zbog toga nije dozvoljen rad sa posmacima manjim od 0,08 mm/obr., upotreba tupog alata sa habanjem većim od 0,8...1,0 mm i brzinama rezanja većim od 100 m/min, kao i nakupljanjem čips u velikoj zapremini (izuzetak je napravljen za VT1 razred, čija je obrada dozvoljena pri brzinama rezanja do 150 m / min).

Prilikom obrade legura titanijuma široko se koriste tehnološki mediji (tablica 11.12).

Ispravan izbor tekućine za rezanje može povećati vijek trajanja alata za 1,5 ... 3 puta, smanjiti visinu mikrohrapavosti za 1,5 ... 2 puta. Karakteristična karakteristika upotrebe tečnosti za rezanje u obradi titanijumskih legura je niska efikasnost aditiva koji sadrže sumpor, azot, fosfor, jer su ovi elementi lako rastvorljivi u titanijumu. Halogeni, a prvenstveno jod, mnogo su efikasniji kao aditivi.

Obradivost čelika ovisi o sastavu legirajućih elemenata, metodama termičke obrade i načinu dobivanja izratka (lijevanje, kovanje, itd.).

Prilikom strojne obrade čelika s niskim udjelom ugljika, nakupljanje i stvaranje neravnina predstavljaju veliku zabrinutost. Prilikom obrade čelika visoke tvrdoće, relativni položaj obratka i rezača postaje važan kako bi se spriječilo lomljenje rezne ivice.

Prilikom glodanja čelika, uvijek se striktno pridržavajte naših smjernica za pozicioniranje rezača kako biste izbjegli nepotrebno povećanje debljine strugotine na izlazu i, ako je moguće, izbjegavajte korištenje rashladne tekućine, posebno kod grube obrade.

Glodanje nerđajućeg čelika

Nehrđajući čelik se može podijeliti na feritni/martenzitni, austenitni i dupleks (austenit/feritni). Istovremeno, za svaki tip se nude vlastite preporuke za glodanje.

Glodanje feritnog/martenzitnog nerđajućeg čelika

Klasifikacija materijala: P5.x

Feritni nehrđajući čelici imaju sličnu obradivost kao niskolegirani čelici i stoga se mogu strojno obrađivati korištenjem općih smjernica za glodanje čelika.

Martenzitni nehrđajući čelici su skloniji stvrdnjavanju tokom rezanja i uzrokuju vrlo velike sile rezanja prilikom uranjanja u radni predmet. Odaberite ispravnu putanju alata i način unosa luka i veću brzinu rezanja za najbolje rezultate v c za prevazilaženje efekta očvršćavanja. Veće brzine rezanja i tvrđi sloj u kombinaciji sa tvrđom oštricom doprinose većoj stabilnosti.

Glodanje austenitnog i dupleks nerđajućeg čelika

Klasifikacija materijala: M1.x, M2.x i M3.x

Glavni tipovi habanja pri glodanju austenitnih i dupleks nehrđajućih čelika su lomljenje rubova koje je rezultat termičkih pukotina, žljebova i naslaga, te prianjanja materijala. Karakteristični nedostaci na dijelovima uključuju stvaranje neravnina i lošu kvalitetu obrađenih površina.

Termičke pukotine

Skidanje reznih ivica

Formiranje neravnina i loša završna obrada površine

- Odaberite veliku brzinu rezanja ( v c = 150 - 250 m/min).

- Radite bez rashladnog sredstva kako biste smanjili rizik od termičkog pucanja

- Ponekad je potrebno nanijeti tekućinu za rezanje, po mogućnosti u obliku uljne magle ili vrlo tankog filma, kako bi se poboljšao kvalitet površine. S finim mljevenjem, rizik od termičkih pukotina je smanjen jer se manje topline stvara u području rezanja.

- Koristite legure kao što je kermet za visok kvalitet površine kada radite bez rashladnog sredstva

- Vrijednost hrane je preniska f z može uzrokovati prekomjerno trošenje umetka, jer će to uzrokovati da oštrica radi u očvrslom području.

Glodanje livenog gvožđa

Postoji pet glavnih vrsta livenog gvožđa:

- Sivi liv (GCI)

- Nodularno liveno gvožđe (NCI)

- Kovno gvožđe (MCI)

- Kaljeno kovno željezo (ADI)

Sivi liv (GCI)

Klasifikacija materijala: K2.x

Glavni tipovi habanja pri glodanju sivog liva su bočna abrazija i termičke pukotine. Među karakterističnim nedostacima dijelova može se navesti lomljenje u području izlaza rezača iz rezanja i niska kvaliteta obrađenih površina.

Tipično habanje umetka

Uklanjanje detalja

- Radite bez rashladne tečnosti kako biste smanjili rizik od termičkog pucanja. Koristite umetke od tvrdog metala sa debelim premazom.

- U slučaju lomljenja materijala radnog komada:

- Provjerite istrošenost boka

- Smanjite hranu f z za smanjenje debljine strugotine.

- Odaberite oštriju geometriju

- Poželjno je koristiti noževe koji ulaze pod 65/60/45 stepeni

- Ako je rashladna tečnost potrebna za taloženje čestica prašine, odaberite odgovarajući razred legure.

- Obloženi karbid bi uvijek trebao biti prvi izbor. Međutim, moguće je koristiti i keramiku. Zapamtite da je brzina rezanja v c mora biti vrlo visoka: 800 do 1000 m/min. Formiranje neravnina na radnom komadu ograničava brzinu rezanja. Nemojte koristiti tečnost za sečenje.

- Koristite tanko premazane ili neobložene umetke od tvrdog metala.

- Za završnu obradu pri velikim brzinama rezanja mogu se koristiti CBN razredi. Nemojte koristiti tečnost za sečenje.

Nodularno liveno gvožđe

Klasifikacija materijala: K3.x

Obradivost feritnog i feritno-perlitnog nodularnog lijeva vrlo je bliska onoj kod niskolegiranih čelika. Iz tog razloga, opće smjernice za glodanje čelika mogu se slijediti pri odabiru alata, razreda i geometrije pločica.

Perlitno nodularno lijevano željezo je abrazivniji materijal, stoga se za njega preporučuje upotreba legura lijevanog željeza.

Za najbolje rezultate koristite tipove premazane PVD-om i rashladnu tečnost.

Zbijeno željezo od grafita (CGI)

Klasifikacija materijala: K4.x

Ovaj tip CGI livenog gvožđa često ima 80% perlitne strukture i najčešće se melje. Tipični dijelovi uključuju blokove motora, glave cilindara i izduvne grane.

Kružno glodanje može biti odlična alternativa tradicionalnom CGI bušenju cilindara.

Kaljeno kovno željezo (ADI)

Klasifikacija materijala: K5.x

Obično se gruba obrada obavlja neočvrsnuta i može se uporediti sa glodanjem visokolegiranog čelika.

Nasuprot tome, završna obrada se izvodi na očvrslom materijalu koji je vrlo abrazivan. Ovaj proces se može uporediti sa glodanjem kaljenih čelika ISO H grupe. Zbog toga je poželjno koristiti legure visoke otpornosti na habanje.

U poređenju sa glodanjem komprimovanog grafitnog livenog gvožđa, životni vek alata pri obradi kaljenog nodularnog livenog gvožđa je približno 40% manji, a sile rezanja približno 40% veće.

Glodanje obojenih metala

Grupa obojenih metala uključuje ne samo legure aluminijuma, već i legure na bazi magnezijuma, bakra i cinka. Obradivost može varirati, prvenstveno u zavisnosti od sadržaja silicijuma. Najčešći tip je hipoeutektički aluminij sa sadržajem silicija ispod 13%.

Aluminijum sa sadržajem silicijuma ispod 13%

Klasifikacija materijala: N1.1-3

Glavni tipovi habanja su nakupljanje i prianjanje materijala na rezne ivice, što dovodi do stvaranja neravnina i pogoršanja kvaliteta obrađenih površina. Pravilno formiranje strugotina i evakuacija je od suštinskog značaja za sprečavanje ogrebotina na površinama delova.

PCD umetak

- Koristite umetke sa PCD umetcima i oštrim, poliranim reznim rubom za dobro lomljenje strugotine i sprečavanje nakupljanja.

- Odaberite umetke sa pozitivnom geometrijom i oštrim reznim rubovima.

- Za razliku od glodanja drugih materijala, legure aluminijuma uvek treba da se obrađuju sa rashladnom tečnošću. Ovo sprečava lepljenje materijala za rezne ivice i poboljšava kvalitet obrađenih površina.

- Sadržaj silicija< 8%: Используйте СОЖ с концентрацией 5%.

- Sadržaj silicija 8–12%: Koristite tekućinu za sečenje sa koncentracijom od 10%.

- Sadržaj silicija > 12%: Koristite tekućinu za sečenje sa koncentracijom od 15%.

- Veće brzine rezanja općenito dovode do boljih rezultata i ne utiču negativno na vijek trajanja alata.

- Preporučuje se odabir vrijednosti h ex u rasponu od 0,10 do 0,20 mm. Preniske vrijednosti mogu dovesti do neravnina.

pažnja: nemojte prekoračiti maksimalnu brzinu rotacije rezača.

- Zbog velike brzine pomaka, vršite mašinsku obradu na mašinama sa funkcijom izračunavanja putanje zasnovanom na čitanju unapred i analizi programskog koda kako biste izbegli dimenzionalno izobličenje.

- Vijek trajanja alata je često ograničen stvaranjem neravnina i lošom završnom obradom površine. Istrošenost umetka ne može biti kriterij za vijek trajanja alata.

Glodanje legura otpornih na toplinu (HRSA)

Visokotemperaturne legure (HRSA) mogu se svrstati u tri grupe: legure na bazi nikla, legure na bazi gvožđa i legure na bazi kobalta. Titanijum može biti tehnički čist ili formirati leguru. I visokotemperaturne i titanijumske legure karakteriše loša obradivost, posebno nakon starenja, što postavlja posebne zahtjeve za rezne alate.

Legure otporne na toplotu i titanijum

Glodanje visokotemperaturnih legura i titanijuma često zahteva mašine velike krutosti i velike snage i obrtnog momenta pri malim brzinama. Urezivanje žljebova i ivica su najčešći tipovi habanja. Stvaranje puno topline će ograničiti brzinu rezanja.

Koristite okrugle umetke da smanjite izrezivanje

- Uvijek koristite okrugle umetke kad god je to moguće kako biste poboljšali efekat stanjivanja strugotine.

- Za dubine reza manje od 5 mm, ulazni ugao mora biti manji od 45°. Kao što pokazuje praksa, najbolje je koristiti okrugle umetke s pozitivnom geometrijom.

- Visoka aksijalna i radijalna preciznost rezača je neophodna za održavanje konstantnog opterećenja zuba i stabilnost procesa i izbjegavanje oštećenja pojedinačnih umetaka rezača

- Preporučuje se odabir pločica sa pozitivnom geometrijom i optimiziranim zaobljenjem rezne ivice kako bi se izbjeglo prianjanje strugotine na izlazu iz rezne ivice.

- Efektivni broj zuba uključenih u proces rezanja treba da bude što je moguće veći, što će obezbediti dobre performanse uz adekvatnu stabilnost. Koristite grube sekače

= vijek trajanja alata

= smanjenje vijeka trajanja alata sa povećanjem podataka rezanja

Promena uslova rezanja utiče na životni vek alata u različitim stepenima. Najveći uticaj ima brzina rezanja v c tada a e itd.

Rashladna tečnost

Za razliku od glodanja većine drugih materijala, mašinsku obradu uvek treba obaviti rashladnom tečnošću. Ovo olakšava uklanjanje strugotine, ograničava stvaranje topline u području rezanja i sprječava ponovno sečenje strugotine. U ovom slučaju, poželjno je dopremati rashladnu tečnost kroz vreteno / alat pod visokim pritiskom (70 bara) umesto spoljnog dovoda pri niskom pritisku.

Dovod rashladne tečnosti kroz alat

daje određene prednosti kada

upotrebom karbidnih umetaka

Umetak / habanje alata

Najčešći uzroci loma alata i loše završne obrade površine su urezivanje, prekomjerno trošenje bokova i lomljenje rubova.

Najbolji način da to izbjegnete je da redovno mijenjate rezne ivice kako biste osigurali pouzdan i stabilan proces. Istrošenost boka ne bi trebalo da prelazi 0,2 mm za glodale od 90 stepeni i maksimalno 0,3 mm za okrugle umetke.

Tipično habanje umetka

Rezač sa keramičkim umetcima za grubu obradu visokotemperaturnih legura

Brzina rezanja sa keramičkim umetcima je tipično 20-30 puta veća od karbidnih, uz nižu brzinu posmaka (~ 0,1 mm/zub), što rezultira većom produktivnošću. Zbog povremene prirode reza, manje topline se stvara tokom ove operacije nego tokom tokarenja. Ovo omogućava brzinu rezanja do 700–1000 m/min za glodanje u odnosu na 200–300 m/min za tokarenje.

- Koristite pretežno okrugle umetke kako biste održali mali ulazni ugao i spriječili izrezivanje

- Nemojte koristiti tečnost za sečenje.

- Nemojte koristiti keramiku za obradu titana.

- Keramika ima negativan učinak na svojstva površine i stoga se ne smije koristiti u fazama završne obrade.

- Maksimalno trošenje boka kod upotrebe keramičkih umetaka za HRSA je 0,6 mm.

Glodanje kaljenih čelika

U ovu grupu spadaju kaljeni i kaljeni čelici tvrdoće > 45–65 HRC.

Tipični dijelovi za glodanje:

- Matrice za utiskivanje od alatnog čelika

- Obrasci za štampu

- Kovanje umire

- Livnica umire

- Pumpe za gorivo

Glavni problemi su abrazivno trošenje duž bočne strane ploča i lomljenje materijala obratka.

- Koristite umetke sa pozitivnom geometrijom i oštrim reznim rubovima. Ovo će smanjiti silu rezanja i omogućiti glatkiji proces rezanja.

- Rad bez rashladnog sredstva.

- Prikladna metoda je trohoidno glodanje, koje uključuje veliki pomak u minuti u kombinaciji s malim silama rezanja, što pomaže u smanjenju temperature na reznoj ivici i obratku i, kao rezultat, ima pozitivan učinak na produktivnost, vijek trajanja alata i točnost dimenzija. dijelovi.

- Za čeono glodanje, također se preporučuje korištenje strategije strojne obrade koja se može opisati kao „lagana i brza“, odnosno s malom dubinom reza. a e i a str. Upotrijebite glodala s velikim korakom i odaberite relativno veliku brzinu rezanja.