Obilježavanje dijamantskih krugova za oštrenje rezača. Oštrenje rezača za okretanje metala - detaljna uputstva sa video i fotografijama. Učvršćivanje za oštrenje rezača za okretanje

Od svih tehnoloških operacija proizvedenih iznad metalnih komada metala, uključivanje opreme za okretanje je najčešće. Zbog toga je oštrenje sjekutića za metal za rad na metalu vrlo važan proces, koji bi se trebao ispravno izvoditi. Značajke implementacije takvog postupka ovise o materijalu koji se obrađuju i iz vrste alata za rezanje (oblikovane, prolaska, rezanja navoja, dosadnih i drugih).

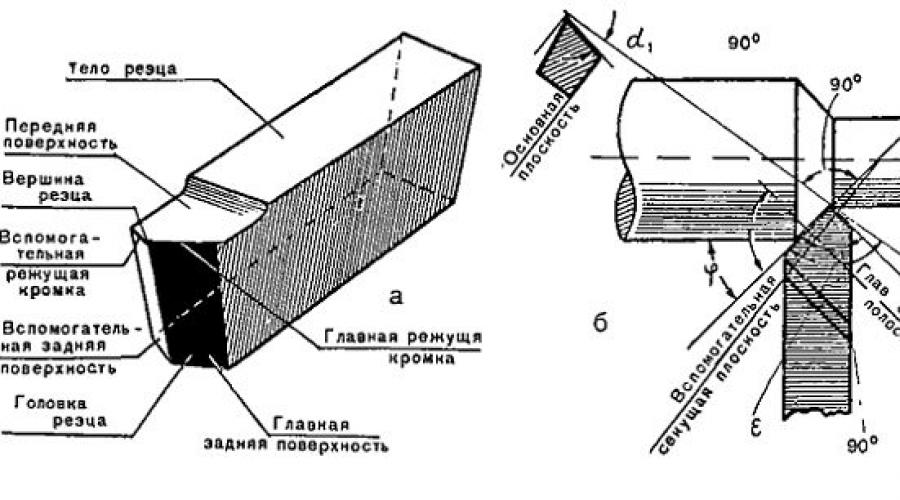

Izgradnja rezača za okretanje

Oštrenje okretnih rezača ne može se ispravno izvoditi ako ne razumijete značajke dizajna takvog alata. Glavni elementi njegovog dizajna su držač štapa, s kojom se rezač fiksira na mašini, kao i radna glava: to je njegova dijela sječenja i mora se redovito naoštriti.

Razmislite o detaljnije radnom glavom rezača tokarine. Formira se dvije vrste površina: prednji i zadnji. Prednji dio za razlikovanje je vrlo jednostavno: na njemu je na njemu uklanjaju čipove. Stražnji stražnji se nazivaju stranama sjekutića na koje se obrada obraća u procesu obavljanja njegove prerade. Oni mogu biti osnovni ili pomoćni, što ovisi o njihovoj lokaciji.

Najvažniji element bilo kojeg rezača (uključujući za mašina za okretanje Za metal) - njegova rezna ruba formirana je na mjestu raskrižja stražnjih glavnih i prednjih površina. U dizajnu bilo kojeg rezača nalazi se pomoćni ivici koji se formira sjecište stražnjih površina: glavnog i pomoćnog. Vrh instrumenta koji se spominje u posebnoj literaturi, mjesto sjecišta njegovih rezanja i pomoćnih ivica.

Glavne karakteristike prevrtanja rezača za metal koji ih definiraju funkcionalnostoštre su uglovi podijeljeni sa glavnim i pomoćnim. Da bi se utvrdile vrijednosti glavnog, njihovo mjerenje proizvodi se u ravnini, koji se formira kada je projekcija vrhunske ivice u glavnu ravninu.

Općenito, dvije su avioni koriste za određivanje uglova alata za rezanje:

- glavni, koji su naređeni na potpornom stranu prekretnog rezača, smještenog u donjem dijelu (s obzirom na smjer hrane stroja, takva je ravnina paralelna);

- ravnina rezanja, koja se nalazi na tangenta u odnosu na površinu obrade radnog komada (ovaj ravni se presijeca sa glavnom vrhunskom rubu alata).

U dizajnu radnog dijela prekretnog rezača razlikuju se uglovi nekoliko vrsta:

- pokazivači - smješteni između prednje površine rezača i stražnjeg glavnog;

- stražnje mreže su između stražnje glavne površine i ravnine rezanja;

- prednja mreža nalaze se između prednje strane alata i ravnine okomito na ravninu rezanja.

Provjerite da li je ispravnost njihove definicije dovoljna jednostavno: Njihova svota je uvijek 90 stepeni.

Pored navedenog, dizajn radne glave prekretnog rezača karakterizira još nekoliko uglova između:

- smjer hrane i projekcija da se odgodu glavna rezna ruba;

- ravnina prerade i prednja površina rezača;

- projekcije koje odgađaju osnovne i pomoćne ivice rezanja.

Alati za okretnu opremu

Da bi se razumjela pravila oštrijevajućih rezača za metal za okretanje metala, nije dovoljno jednostavno gledati video zapis u učenju. Potrebno je imati ideju o tome kako se takvi alati klasificiraju. Najvažniji parametar u kojem se rezači okretanja odnose na različite tipove je vrsta obrade koja se vrši uz pomoć. Ova se funkcija odlikuje sljedećim.

Takve rezače radnog komada obrađuju se uz osi rotacije.

RezanjeKoristeći ove rezače na strug, smanjite glave i izvedite milijarde.

GavarNa osnovu imena, oni formiraju vanjske i unutarnje utore na površinama cilindričnog oblika. Stvaranje žljebova na vanjskim stranama praznina mogu se koristiti uz pomoć rezača za metal. Pored toga, takve sekače omogućavaju vam da odsečete dijelove radnog komada pod pravim uglovima.

DosadanKoristeći takve alate, rupe se izvode na strojevima.

Rezanje navojaTakvi su rezači posebno dizajnirani za rezanje niti.

OblikovanUz pomoć rezača ove vrste na vanjskoj strani cilindričnih praznina, oblikovane izbočene ili utorke.

LažiranjeUz pomoć ovih sjekutića na radnom komadu, uklanjaju se Chamfer.

Okretanje rezača također su podijeljene u vrstu ovisno o tome u kojem smjeru uz pomoć se izvodi obradom obratka. Dakle, među njima se nalaze u pravu (obrada se izvodi prema prednjoj baki) i lijevo (obrada prema backstonesu).

Alat za okretanje je klasificiran i prema materijalu proizvodnje, prema metodi povezivanja dijela rezanja s držačem, kao i na brojnim drugim parametrima.

Pravila za oštrenje alata za okretanje

Da bi metal bio efikasan, visokokvalitetan i tačan, oštrenje sjekutića treba redovno izvršiti, čime im dajući radni dio potrebnog oblika i primanje uglova sa potrebnim parametrima. U oštrim, samo alat ne treba, čiji dio rezanja izrađen je u obliku ploče za jednokratnu karbidnu ploču. Za ispunjavanje takvog važnog postupka koriste se u uvjetima velikih proizvodnih preduzeća, mašine sa posebnim uređajima, a to se bavi ovom zasebnom strukturnom jedinicom.

Da bi se izoštriti alat za okretanje vlastitim rukama na domaćem stroju ili je to učinili u malom preduzeću, mogu se koristiti različite tehnike. Provedba ovog postupka moguća je uz pomoć hemijskih reagensa ili korištenjem konvencionalnih brusnih krugova. Treba napomenuti da je oštrenje alata za okretanje na specijaliziranim ili univerzalnim mašinama koje se koriste, najfrekventnije, ali efikasna metoda prenošenja dramatičnih geometrijskih parametara.

Naravno, najkvalitativniji sukači za okretanje na metalu postavljaju se na posebno namijenjenom za provođenje takvog postupka. Ako vam na raspolaganju nema takve opreme, možete koristiti univerzalnu mašinu sa brusnim krugom. Odabir takvog kruga, važno je obratiti pažnju na materijal iz kojeg se proizvode radni dio alata. Tako da učinkovito izoštrite rezač karbida, trebat će vam krug kartona koji ima karakterističnu zelenu boju. Alati, radni dio od kojih je napravljen od ugljika ili, savršeno se obrađuje na strojevima sa krugovima srednje tvrdoće napravljene od korunda.

Oštrenje rezača za okretanje na metalu može se izvesti bez hlađenja ili hlađenjem, što je više poželjnije. Ako se oštrenje izvodi hlađenjem, onda hladna voda Treba ga ravnomjerno dostaviti mjesto gdje se strugač dođe u kontakt sa krugom brušenja. U slučaju kada se hlađenje tijekom oštara ne koristi nakon njegovog izvršenja nemoguće je odmah hladiti alat: to može dovesti do pucanja njegovog dijela rezanja.

Učenje oštriti prevrtanje rezača na stroju za oštrenje vlastitim rukama na video zapisu treninga. U procesu obavljanja takvog postupka važno je pridržavati se određenog slijeda. Prije svega, stražnju glavnu površinu tretira se na krugu za oštrenje, a zatim stražnjim pomoćnim, a u posljednjem redu je prednja strana. Posljednji korak oštrenje je tretman vrha rezača - dajući mu potreban polumjer.

U procesu izvedbenog oštrenja, rezač se neprestano kreće u krugu, pokušavajući da ga ne pritisnete vrlo (to se može primijetiti na videu). Potrebno je pridržavati se takve preporuke tako da je površina kruga ujednačeno, a također i da se rezač prekretnog rezača pokazalo kao što je moguće glatkim.

Karakteristike rezači za oštrenje za strug

Postoje određene nijanse koje treba uzeti u obzir prilikom oštrenje presjekanja sa vlastitim rukama pomoću stroja za oštrenje. Dakle, prerada stražnje površine rezača vrši se u tri faze.

- U početku se stražnja površina tretira pod uglom jednakim stražnjem uglu samog držača. Po pravilu se pojavljuje nešto više od stražnjeg ugla rezanja (približno 5 stepeni).

- U drugoj fazi tretira se stražnja površina rezne ploče. Istovremeno, izoštrena je pod kutom većem od stražnjeg ugla rezanja na 2 stepena.

- Treća faza je formiranje željenog stražnjeg ugla uz pomoć prilagodbe. Važno je da se takav ugao formira ne na cijeloj stražnjem dijelu rezača, već samo na nenamjernom komoru, direktno u susjednoj na vrhunsku ivicu.

U nekoliko faza, izvija se oštrenje i prednja površina rezača struga. Dakle, on je unaprijed zaglavljen pod uglom jednakom ugao lokacije same ploče za rezanje. Ovaj kut, kao u slučaju zadnje površine, lagano prelazi prednji ugao rezanja. Ugao rezanja, koji se mora formirati na prednjoj strani rezača, dobiva se korištenjem završne obrade ili završne obrade. Ovi procesi su podvrgnuti uskoj traci uz vrhunsku ivicu ploče karbidne.

Za veću pogodnost, oštrenje prevrtanja rezača na brusnim strojevima, kao i dobivanje uglova s \u200b\u200bnavedenim parametrima koriste se posebne obloge koje su postavljene između potpornog površine instrumenta i tablice uređaja, gdje je Smješten. Da biste postigli još precizniji i kvalitetniji oštrenje, možete izmijeniti dizajn strojnog stola vlastitim rukama, što ga čini podesivim u visini i ugao skretanja. Nakon takve finalizacije stroja nestaje potreba za korištenjem obloge određene debljine.

Prilikom obavljanja prekretnog rezača važno je obratiti pažnju na činjenicu da se njegova rezna ruba nalazi na jednom nivou sa središtem mljevenog kotača, ali ne niže od 3-5 mm u odnosu na njega. Treba uzeti u obzir smjer rotacije kruga naoštrenog kruga. To je neophodno kako bi se propastio proces sigurniji, kao i da minimizira rizik od rezanja ploče za rezanje iz držača rezača. Za brušenje kruga u procesu izvedbenog oštrenja trebao bi se rotirati tako da pritisnete ploču za rezanje i ne srušite ga iz držača.

Preliminarne operacije - oštrenje duž snage, uklanjanje lemljenika, itd. - Izvršava se, po pravilu, na oštrice ručno. Na univerzalnim strojevima za oštrenje, rezači se oštre i podešavaju u rasporedu; Najstrašilniji učvršćivanje za rezanje oštrka i priključenja trostepeni ste (Sl. 84). Na posebnim mašinama, sjekutići su izošljeni krugovima oblika CHC-a. Postavljanje ovih strojeva na navedene uglove za oštrenje jednostavno je i ponovno preračunavanje navedenih uglova za instaliranje djevojke nije potrebno. U kartici. 121 prikazuje šeme rasporeda za oštrenje i dovršavanje prednjih i stražnjih površina.

Tabela 121.

Uređaji za posebne mašine za oštrenje rezača

Uz pomoć dvije vage od rezanog držača i stroj stroja, stroj, namotanu površinu postavlja se paralelno s radnom površinom kruga ispod uglova, koji su postavljeni crtežom rezača.

Ovisno o oštrim rezača ovisi o pravi izbor Brusni krugovi. Karakteristika za krug i rešetke za oštrenje preporučuje se odabir tablice. 122 i 123.

Tabela 122.

Karakteristike abrazivnih krugova i načina oštrenje sjekivača

T a b l i c a 123

Karakteristike dijamantskih krugova za oštrenje rezača

Ispred dijamantskog oštrenja i završne obrade, rezači karbida moraju se tretirati prema snazi \u200b\u200bkruga elektrokorunduma 50-40, tvrdoću CM1-CM2, tako da se dijamantski oštrilo izrađuje na pločici od punog legure.

U proizvodnji novih rezača trebali biste podesiti rezač. Na takav način da se rukuje se samo krug dijamantnog kruga samo čvrsta legurna ploča, a čelični držač alata ne dodiruje. To se postiže visećim pločama iznad držača imenovanjem odgovarajućih uglova duž glavnih i pomoćnih površina.

Rezači moraju imati tri ugla duž stražnjih površina: α i α + 2 ° na ploči i α + 4 ° duž napajanja i α 1 i α 1 + 2 ° na pločici i α 1 + 4 ° po držaču .

Proces tokova razlikuje se od oštrenja novih sjekutića, jer je baterija ovisi o stupnju zamućenja alata. Pored toga, nakon smetnji, ispitna ploča nestaje iznad držača, tako da se preporučuju dvije varijante procesa rezača:

1) samo oštrenje dijamanata (pred-snaga se tretira sa EB krugovima);

2) Preliminarni oštri KZ krugovi, praćen oštrenjem ili završnom obradom dijamantskim krugovima.

Tipični tehnološki procesi oštrenje i iskazivanje rezači su prikazani u tablici. 124 i 125.

Oštrenje sekača za okretanje je obrada radne površine koja se sastoji u davanju potrebnog oblika i ugaonog alata za novi ili oslobađanje alata.

Na kraju oštrenje postupak prilagođavanja vrši se tijekom kojeg se alat naoštra i radna površina je završena.

1 Oštrenje prevrtanja i njenih vrsta

Geometrijske karakteristike reznog rezača na drvetu ili metalu unaprijed je najugroženije sredstvo za rezanje. Ali uprkos tome, široko se koriste u praksi. Proces proizvodnih dijelova na strojevima, prije svega, podrazumijeva rezanje praznina u željenu veličinu.

Odvodnja rezača treba biti uredno tako da ne ošteti dio alata za rezanje.

Uvijek postoje oštrini na velikim tvornicama obrade metala. Pored toga, velika proizvodnja uključuje prisustvo dosadnih strojeva za rezanje radnog stanja. U malom radionice to rade samostalno.

Oštrenje može biti:

- abrazivni (brusni krugovi);

- hemijska i mehanička (obrada metala sa posebnim kompozicijama);

- uz upotrebu posebnih uređaja.

Za oštrenje abrazivnog oštrenja koristi se koordinatni i dosadni strug ili samostalno sa brusnim trakom. Ručno oštrenje ne dozvoljava vam da kvalitativno postupaju sa alatom koji uzima u obzir željene uglove. Složenost procesa je da grijani metal gubi svojstva. Konačni rezultat ovisi o vještini Turnera.

Oštrenje karbidnih alata proizvodi se na zelenom ugljikorund. Krug brušenja srednje tvrdoće koristi se za liječenje rezača od čelika. Za primarnu obradu koriste se abrazivni dowders (oznaka 36-46; za konačni postupak označavajući 60-80). Prije nego što instalirate krug na radnoj mašini, provjerite je li to integritet.

Oštrio je hemijsko-mehaničku metodu vrlo efikasna i brza. Alat stječe čistu, glatku površinu bez prisustva čipsa i pukotina. Prijavite se za oštrenje velikih rezača karbida.

Prije pokretanja odvodnje, rezači se tretiraju otopinom bakrenog sulfata. Zahvaljujući reagenciji, formiranom zaštitni slojRođen sa abrazivnim zrna iz rešenja. U procesu će mašina koristiti, koja ima spremnik i pokretnu brušenje. Kretanje fiksnog rezača je otkopljeno, a tlak pritiska na abrazivnu površinu je 0,15 kg / cm².

Na specijalizovanoj mašini, oštrenje se vrši sa bijelim krugom elektrokorunda (za alate velike brzine), zeleni silikonski karbid (za karbidne alate) i dijamantski krug za konačnu završnu obradu.

1.1 Karakteristike oštrije krugova

Dijamantni krug se može koristiti za oštrenje testere iz punog legura, napada i rezača.

Vrlo mala struktura žitarica omogućava upotrebu dijamantskih krugova kao ivicu.

Zrno:

- 100/80;

- 125/100;

- 160/125;

- 200/160.

Što je veća figura, veća zrna kruga. Zrno je 125/100 - jedno od najčešćih. Odlično za i rezanje.

Dijamantni krug može imati oblik posude, ploča ili direktnog profila. Kada odaberete, potrebno je uzeti u obzir oblik radnog dijela, površine i jednostavnost upotrebe jednog ili drugog oblika. Za obradu testera diska bolje je uzeti krug u obliku ploče. Ova vrsta može lako prodrijeti u zube i ima šiljastu ivicu. Za rad sa oštricom, nož je pogodan za uobičajeni krug ili u obliku šolje.

Krugovi mogu biti promjer od 125 mm-300mm. Morate odabrati svoj Emery, s obzirom na slijetanje i vanjski promjer.

Širok dijamantni sloj pogodan je za oštrenje bušilica s velikim promjerom i širokim dijelom. Deblje sloj, duže će se koristiti dijamantski krug.

- Širina sloja - 3-20mm;

- debljina sloja - 2-5 mm.

Označavanje brušenja kruga uključuje:

- vrsta uređaja;

- veličina;

- abrazivni materijal;

- zrno;

- tvrdoća;

- struktura;

- ligament;

- brzina;

- tačnost;

- neprohodan.

Standardni dijamantski krug Za Emery (oznaka 125 * 40 * 10 * 3 * 32):

- Veličina unutrašnjeg otvora je 32 mm.

- Prečnik vanjskog kruga je 125 mm.

- Dubina (krug u obliku šalice) - 40 mm.

- Dijamantni sloj - 10 mm.

- Debljina - 3 mm.

- Sletanje - 32 mm.

U zasebnoj liniji ukazuju na zrno.

2 učvršćivanje za oštrenje rezača za okretanje

Alati za oštrenje podrazumijeva ne samo krugove, već i upotrebu dodatnih rasporeda - dosadnih strojeva.

Koordinatne buše mašine su montirane, izbušene, centrirane, režete u unutrašnje i vanjske navoje, režite cilindrične površine i režite krajeve.

Razlikovna karakteristika strojeva je vodoravna (ili vertikalna) vretena koja vrši pokrete aksijalne hrane. U otvor za vreteno potrebno sredstvo - puhanje rezačem, skeniranjem, bušenjem, mlinu itd.

Vrste mašina:

- horizontalno dosadno;

- koordinirati dosadno;

- dijamantna dosadna;

- vertikalno dosadno.

Specijalizovan modeli koordinatnih dosadnih mašina:

- Koordinata-dosadno 2D450.

- Koordinirati dosadno 2B440A.

- Koordinirati dosadno 2431.

- Koordinata-dosadno 2421.

2.1 Oštrenje tehnologije

Slijed varanja:

- Glavna stražnja površina.

- Pomoćna stražnja površina.

- Prednja površina.

- Ring okrugli radijus.

Na kraju provjerite uglove oštrenje na predlošku.

Da biste dobili glatku i glatku ivicu, alat mora stalno biti u pokretu duž površine brušenja. Krugovi, sa takvim poslom, moći će trajati duže.

Obrada alata može se izvršiti suho ili vodom. Mlaz vode mora biti dovoljan i kontinuiran. Suvi alat ne bi trebao biti spušten u vodu, može prouzrokovati uništavanje radne ivice.

Napredno od:

- trgovac sa finom zrnkošću (dodatno ulje se koristi);

- bakreni krug (također je primijenio pastu od boron karbida i tehničkog ulja).

Možete primijeniti samo alate za rezanje (širina ivica do 3 mm).

2.2 Sigurnost

- Ne koristite brusne krugove čiji rad prati premlaćivanje.

- Djevojka mora biti sigurno fiksirana bliže krugu.

- Koristite djevojku kao podršku za rezač.

- Ne vrijedi pritisnuti rezač previše (neujednačeno grijanje može formirati pukotine; krug visokog pritiska može se brzo pokvariti).

- Ne oštrirajte bez zaštitnog kućišta.

- Nosite zaštitne naočale.

- Radno mjesto mora imati lokalnu ventilaciju.

2.3 Dijamantni krug za oštrenje alata (video)

Učinkovitost uređaja za rezanje ovisi o kvaliteti i blagovremenosti izrađene oštrenje. Potonji je povezan sa činjenicom da se sa stalnom upotrebom funkcionalne resurse tokom vremena izgube. Iskustvo posljednjeg desetljeća pokazalo je da je najbolji abrazivni alat za obavljanje ovog djela dijamantski krugovi za oštrenje. Oni obrađuju sve poznate vrste materijala, a trošenje proizvoda je manje od desetaka puta.

Dijamantni krugovi, dizajn, prednost

Zahvaljujući fizikokemijskim karakteristikama dijamanta i funkcionalnog potencijala, uspješno vraća mogućnosti rezanja alata i odmah dovodi do radnog stanja. Proizvodi ove vrste karakteriziraju se stalnim mogućnostima rezanja i produktivna tačnost. Te su kvalitete pronašle pristojnu upotrebu u različitim sferama života (industrija, svakodnevni život itd.).

Štaviše, dijamantski krugovi, kao abrazivni materijal za brušenje, koji se primjenjuje na oštrenje i dovršavanje sjekutića, bušilica, pile itd. Pored njihove pomoći, oni se tretiraju i poliraju s različitim vrstama površine. Glavna prednost u njihovoj upotrebi je jednostavnost, tačnost, brzina i čistoća obrade. I šta je još važno, ima malo trošenja - izdržljivo.

Dijamantnim diskovima su prikazani u obliku kućišta i nanesenog dijamantnog sloja, koji se sastoji od odgovarajućeg praha, veziva i materijala za punjenje. Tijelo proizvoda može se izraditi od crne ili obojene legure. Polimer. U takvim krugovima koriste se dvije vrste dijamanata: umjetno i tehničko (prirodno).

Istovremeno su predstavljeni u obliku pojedinih kristala ili praha. Poznato je da se oko 2/3 koristi u dijamantskoj industriji u obliku praha odlazi na diskove, barove i drugi alat. Da bi praškasti masu dijamanta za održavanje dijamanta na disku, oni koriste posebne veziva koji čvrsto drže pojedinačne granule jedna s drugom.

Proizvođač trenutno nudi potrošaču tri opcije za diskove na organskim, keramičkim i metalnim snopovima. Prva varijacija kruga koristi se za brušenje reznih ploča i drugih knedle čvrstih materijala. Prilikom rada brzo se nosi trošenje. Diskovi drugog pogleda koriste se za završnu alati (rezače, noževe itd.).

Proizvodi na metalnim ligamentima imaju dovoljnu otpornost na toplinu, izdržljivost dugog radničkog vijeka, nedostatak je epizodno ulje, kao rezultat toga, Edit je potreban.

Dijamantni kružni potrošnji opseg i klasifikacija

Dijamantni brusni krugovi za oštrenje pila od čvrstih legura za oštrenje, uz njihovu pomoć, oni su neophodni prilikom oštrenje okretanja sjekutića, itd. Imaju malu strukturu koja vam omogućuje da završite proizvod kojim se prerađuje, što je Nije moguće abrazivno sredstvo.

Brusni diskovi različite vrsteVrste dijamanata i zrnate na mehaničke i organske ligamente koriste se za poboljšanje i oštrenje presjeka, rezača i drugih čvrstih sirovina. Rusko tržište Dijamantni krugovi predstavljeni su proizvodima različitih oblika:

- tanjir;

- šolja;

- profil;

Koji se disk koristi u svakom slučaju, potrebno je pojedinačno odrediti, zasnovan na predloženom grejturu, površini, površini i obradivosti. Ako je potrebna kruga za disku, koja, zahvaljujući oštrim ivici, može raditi između zuba, a zatim direktan profil ili šalica bit će pogodniji za nož. Da biste vratili početne kvalitete okretnih rezača, bušilica i drugih uređaja, potrebno je koristiti pouzdan naoštreni.

Oštreni krugovi odlikuju se zbroje:

- 100/80 - mali frakcija;

- 125/100 - prosjek;

- 160/125 - veliko;

- 200/160 - veće;

Proizvodi sa finom zrnjivošću koriste se za dovršavanje okretanja okretanja sjekutića, noževa, noževa itd. Koristeći srednje veličine, možete postići željenu oštrinu dijela uređaja. Velika struktura zrna omogućava, na primjer, ukloniti metalni dio i poravnajte dio dijela dijela. Proizvodi sa plitkom i srednjom zrnatošću su najčešći, uživaju i svakodnevni život.

Disk za brušenje razlikuje se promjerom (125-300 mm). Stoga bi trebalo odabrati na osnovu veličine dostupnog naoštren. Važna stvar se smatra u takvim proizvodima debljina i širine dijamantnog sloja. Širok sloj omogućit će nam da povoljno obrađujemo detalje pristojne površine ili velikog promjera bušilice, a trošenje dijamantnog premaza bit će dug.

Dijamantni krugovi za oštrenje su univerzalni, mogu vratiti mogućnosti rezanja proizvoda koji su izašli iz posla i nakon obavljanja ovog postupka da se vrati tehnološki proces. Koristi se za oštrenje mlinova za kraj i disk, sjekutića, bušilice različitog prečnika, takav alat nakon obrade karakterizira pristojne sposobnosti i tačnosti.

Razlikovna karakteristika takvog kruga oštrenje smatra se prisustvom malog dijela dijamantskog zrna na radnom dijelu, dokazuje ga praksa da je u stanju da izvrši precizan završni sloj rezanja rezača, ploče , nož i drugi alati. Ovisno o namjeni aplikacije, izbor dijamantskog kruga za oštrenje. Za završnu poboljšanja, upotreba izravnog profila praktikovala je.

Kratak pregled dijamantskih krugova za oštrenje

Prilikom obrade željenog proizvoda odabire se određeni abrazivni alat, dok se oblik i materijal obratka, kao i druge funkcije, nužno uzimaju u obzir. Rad se radi mokri metoda Koristeći rashladno sredstvo ili suvo. Sličan disk s korištenjem hlađenja može obavljati rad na obje površine sjekutova, pomicanja, slomljenih itd.

Karbidni alati nakon oštrenje dijamantskim diskovima, zahvaljujući tačnom i kvalitetnom izvršavanju rada, doprinose povećanju performansi opreme.

Kružite Diamond Cup - uređaj koji je pogodan za oštrenje i konačnu završnu obradu čvrstih legura. Koristi se za brušenje dijelova iz materijala, slabo mjerljivo obradu. Između ostalog, nanesite prilikom rada s čvrstim nemetalnim površinama (keramika, kamen, staklo). Za brušenje krug izrađen u obliku šalice koristi se prilikom oštrenje rezača, noževa i napada.

Dijamantni disk se često koristi za uklanjanje boja s dijelovima, osim toga, koristi se za obradu metala (liveno gvožđe, čelik), on se dokazao prilikom rada sa člancima umjetnosti. Upotreba ove vrste dijamantskog kruga za oštrenje smanjuje složenost do dva puta u odnosu na konvencionalni brusili proizvod.

Takav proizvod izrađen u obliku tanjira (zahvaljujući maloj dubini), uspješno se koristi prilikom oštrenje pila koji imaju napada karbida.

Ravni profil je krug za oštrenje, izrađen u obliku ravnog diska koji ima dijamantski abrazivni sloj. Upotreba za obradu metalnih površina u kojima je potrebno za dobivanje spljoštene ravnine.

Dijamantni krug za oštrenje, jer se alat koristi ne samo za oštrenje, takođe se koristi za pročišćavanje materijala loše obrade. Obavljaju rad na brusnim dijelovima karbida. Praktična upotreba Takav je proizvod ekonomski povoljan jer se složenost opada i produktivnost značajno se povećava.

Na primjer, krug 12A2 45 sa dijamantnim slojem izrađen je oblikom od čašica ili ploče, koristi se za obradu metala višesezonskih karbidnih alata s izravnim i spiralnim zubima, rezačima, probijanja, probijanja itd. Isti proizvod se koristi Za brušenje površina u automobilskoj industriji, izgradnji, elektroničke i druge industrije.

Proizvod 1A1 izrađen je u obliku izravnog profila, opseg primjene je dovoljno opsežan, potreban je gdje je potrebna obrada cilindričnih, ravnih i konusnih površina potrebna. Neophodno je prilikom završne konične i cilindrične rupe. Vježbajte upotrebu u markama od čvrstih legura tokom prerade utora i žljebova. I, naravno, koristi se prilikom oštrenje i dovršavanja sjekutića, bušilica, rezača itd.

Kao i svaki abrazivni proizvod industrijske proizvodnje, oštri dijamantni disk ima oznaku proizvođača. U ovom se oznaku postoji niz brojeva, od kojih svaka odgovara određenoj vrijednosti: promjer, slijetanje, dubina, debljina sloja promjera ili zrna promjera.

Od svih tehnoloških postupaka izvedenih iznad metalnih dijelova, oštrenje se smatra najpopularnijim. S obzirom na to, oštrenje okretnih rezača na metalu je od velikog značaja. To treba pravilno izvesti. Procedura za oštrenje rezača ovisi o materijalu iz kojeg je alat izrađen, odredišta rezača (oblikovana, prolaska, za rezanje niti, za dosadno).

Kako se sila reza ovisi o uglu oštrenje

Snaga rezanja ovisi o uglovima oštrenje, posebno s prednje strane. Što je ovaj kut, manje sile rezanja i lakše je odvojiti metalne čipove. Međutim, to ne znači da je ugao moguće povećati u nedogled. Uz pretjerano povećanje, pouzdanost metalnog rezača opada. Njegova ruba podvrgnuta je snažnom habanju, gušenja. S obzirom na to, kada pokupe veličinu prednjeg ugla, oni ne pokušavaju ne smanjiti snagu rezanja, već i za dobivanje čvrstog ruba, otporne na alat za rezanje metala.

Ponekad se strug sukate s negativnim prednjim uglom (od - 5 do -10 stepeni). Obično se takvi alati koriste prilikom rezanja čvrstih ili očvrsnutih metala.

Značajke oštrenje

Postoje neke funkcije koje je potrebno uzeti u obzir povlačenjem rezača za strug sa vlastitim rukama. Stražnji dio alata obrađuje se u 3 koraka:

- Prvo izvršite obradu leđa pod uglom, što je jednako stražnjeg ugla držača. Obično je više od stražnjeg ugla rezanja (oko 5 stepeni).

- U drugom koraku tretira se stražnji dio stražnje ploče za rezanje. Oštren je pod uglom, koji prelazi zadnji ugao rezanja na 2 stepena.

- Sada je željeni ugao formiran rafiniranjem. Postupak se izvodi na uskoj komima koji je u blizini radne ivice.

Za nekoliko koraka, prednji dio alata za strug je oštrenje. Isprva se odvodnja vrši pod uglom, koja je jednaka uglu ploče za rezanje. Ugao rezanja, formiran na prednjoj strani instrumenta, kreira se referencom ili završnom obradom.

Oštrenje rezača olakšava se, ako koristite posebnu oblogu, instaliranu između površine potpore i tablice mašine. Da biste tačno i hladili alat, možete promijeniti dizajn tablice, dodajte mogućnost podešavanja u visinu i blistavu kutku. Nakon takve promjene, obloge neće trebati.

Za oštrenje rezača, radna ivica mora biti smještena na istoj liniji od sredine abrazivnog kruga. Potrebno je uzeti u obzir, u kojem se smjeru naoštriti naoštriti. Tako ćete minimizirati šansu da će se ploča za rezanje odvojiti od držača rezanja. Prilikom rotiranja, tanjir se naoštriti treba pritisnuti na držač, a ne odvojiti se od nje.

Naravno, na kraju odvodnje rezača morate provjeriti ispravnost izvršenja. To je najlakše učiniti posebnim predloškom. Možete učiniti ili da kupite u trgovini. Ako lično pravite predložak, koristite listovni čelik.

Velika tvrdoća takvog šablona, \u200b\u200bkoja stiče nakon otvrdnjavanja, omogućit će vam da ga nanesete dugo. Izrađujući predložak, morate rezati rupe na njemu koji odgovaraju košnicama uglova oštrine. Tek nakon stvaranja rupa šablona. Vrijedno je s obzirom na to koliko je tačno sličan obrazac utvrđen ispravnost alata za rezanje.

Za izvršenje završne obrade koriste se filmovi sa bakra, aditivni elementi. Za dodirivanje alata iz čvrstih legura koristi se posebna pasta, boric karbid, koji je navlažen kerozinom. Za alate iz drugih metala koriste se magarci s malim nivoom abrazivnosti. Vlašeni su automobilom ili kerozinom.

Vrste oštrenje

Velika preduzeća koja se bave preradom metala nužno imaju potrebne alate sa stručnjacima i opremom. Vlasnici malih radionica lično vrše oštrenje.

Oštrenje rezača može se izvesti jednom od sljedećih metoda:

- Abrazivni (na brusnoj krugu).

- Mehanika i hemikalija (posebna sredstva se obrađuju).

- Uz pomoć posebnih uređaja.

Oštrenje abraziva izvodi se na oštaru, uređaju za okretanje ili na brusnoj kvržici. Ručno je teško zarez za kućište, posmatrajući potrebne uglove. Dodatna složenost stvara grijanje na metala, što dovodi do gubitka svojstava. S obzirom na to, kvaliteta odvodnje izravno ovisi o vještinama radnika.

Rezači čvrstih legura precizne na zelenom karborunde. Alati iz različitih vrsta čelika tretiraju se brusnim krugovima izrađenim od srednjih hard koordinata. Početna obrada se vrši s stupovima s abrazivnim 36-46, finale - 60-80. Prije instaliranja kruga na uređaj stroj morate biti sigurni da je integralno. Prilikom obrade mogu se slomiti, ozljediti Turner, promijeniti uglove rezača za okretanje.

Mehanička i hemijska metoda omogućava efikasno i brzo izoštriti rezač, sprečava stvaranje čipsa, pukotina. Ova metoda se koristi za oštrenje velikih alata iz čvrstih legura. Obrađuju se snažnim rješenjem. Kao rezultat kemijske reakcije formiran je najbolji zaštitni film, oprane česticama abrazive, koji su prisutni u rješenju. Postupak se izvodi u uređaju stroja, koji je opremljen rezervoarom sa mobilnim brušenjem. Fiksni alat se pomiče povratni. Pored toga, rezač se pritisne na abrazivu (150 g po kvadratu. CM).

Oštrenje dijamantskih rezača vrši se na posebnoj opremi s elektrokorinarki / silikonskim krugovima.

Slijedeća će biti popis uglova za oštrenje za sve zajedničke materijale. Prva frakcija ukazuje na stražnji ugao s grubošću, drugi je stražnji ugao prilikom završne obrade. Treća frakcija prikazuje veličinu prednjeg ugla. Brojčanik ukazuje na uglove za sjekutiće, koji su precizni i obnovi dijelove, a u nazivniku - za alate koji se postavljaju praznine.

- Čelik (tvrdoća manja od osam stotina megapacasa) - 8/6, 12/8, 15/12.

- Čelik (tvrdoća je veća od osam stotina megapacasa) - 8/6, 12/8, 10/10.

- Čelik (tvrdoća je više od hiljadu megapaskasa) - 8/6, 12/10, 10/8.

- Sivo liveno gvožđe (tvrdoća kapele manje od dvjesto dvadeset) - 6/6, 10/10, 12/8.

- Sivo liveno gvožđe (tvrdoća blinja više od dvjesto dvadeset) - 6/6, 10/10, 8/5.

- Matchy liveno željezo - 8/8, 10/10, 8/8.

Glavni kut u planu trebao bi biti 30 - 45 stepeni. Širina komova ovisi o presjeku reznih šipki.

Koji se abrazivni krugovi koriste za povlačenje alata za okretanje

Odvodnje prolaznog alata duž držača i pod uglom od 5 stepeni vrši se oko elektrokorunda, koji ima zrno četrdeset - pedeset, cm1 / 2 tvrdoće. Okružna brzina kruga je 25 m / s.

Pripremne oštrenje vrši se crnim proizvodima za karbide od crnih silikona koji imaju grit dvadeset i pet - četrdeset, m3-cm1 tvrdoća. Konačno oštrenje alata za rezanje vrši se krugovima iz zelenog silikonskog karbida koji imaju zgusnu od šesnaest - dvadeset i pet, tvrdoće M3-CM1.

Parametri krugova brušenja za čelične i karbidne sjekutiće napisuju se u tablici načina oštrenje. Tamo možete vidjeti obodne brzine zavoja.

Trenutno se kroz dijamantski krug preporučuje konačna drenaža. Konkretno, ovo je relevantno za tanjire čvrstih legura. Okružna stopa kruga tijekom pripremnog / konačnog oštrenja ne smije biti veća od dvanaest - petnaest metara u sekundi.

Ponašanje

Nakon isušivanja alata, donose im dosadnim karbidom na disku iz livenog gvožđa koja se okreću brzinom od 1-2 m / s. Disk se treba okretati prema podršci alata na radnoj ivici.

Prilikom dovršetka sečiva i površina alata su konzistentno lemljena. Pored toga, nepravilnosti se uklanjaju, rezači su premošteni.

Šta izvesti završnicu? Činjenica je da je s okretnom obradom, alat nosi i blokiran zbog trenja ploče na čipovima i komadu. Veća ploča, slabiji trenje, sporije habanje alata.

Napredno se vrši abrazivnim paste koji se sastoje od dosadnog karbida. Vodeni disk za završnu obradu kerozina. Primijenite pastu na njemu (ZigZag), donesite alat na disk. Kada koristite kerozine, možete koristiti Goe Paste. Ako primijenite modernu pastu, napravite kerozinski disk opcionalno.

Svadbeni stol treba da stoji tako da su sečići za rezanje malo niže ni na istoj liniji sa sredine diska. Disk se treba okretati usmjeren na rezanje ploča.

Kada pritisnete alat i izvršite, čestice za paste su drobljene. Kada prođu kroz ivice, čips, ojaža ne pojavljuju se na rezaču. Zalijepite žitarice osiguravaju eliminaciju nepravilnosti iz površine rezanja.

Da bi se proučio postupak rafiniranja detaljnije, možete gledati video zapis u učenju. Imajte na umu da će kvalitativno napravljeni prekršaj pružiti dugoročni rad rezača bez ponovnog oštrenja.